Cazuelas de Pereruela ya terminadas

Los hornos y las cazuelas de barro de Zamora que arrasan en las cocinas de los mejores restaurantes españoles

Te desvelamos los secretos de la fabricación de las cazuelas y hornos de barrio más cotizadas de España

10 agosto, 2023 07:00Se dice que las cazuelas y hornos de barro de Pereruela son el secreto de la excelente gastronomía zamorana. Por ello no es de extrañar que los chefs de las mejores cocinas de España también quieran para sus creaciones estas pequeñas obras de arte en forma de utensilios de cocina. Reconocidos cocineros como Alberto Chicote, Gonzalo D'Ambrosio o Karlos Arguiñano han confesado su amor por la alfarería de Pereruela, que no dudan en usar en sus cocinas.

Una tradición alfarera que se remonta a la Edad del Hierro, donde Pereruela ya alcanzó gran fama por sus creaciones y que comenzó a regular la actividad alfarera durante la Alta Edad Media. Incluyendo, como no, su material principal y primordial para la creación de este menaje tan especial: los derechos del barro blanco (arcilla china o caolín) y del barro del bermejo o colorado.

Más adelante, durante el siglo XIX, la alfarería de Pereruela comenzó a llegar a distintas ferias y exposiciones en París y Viena, que lograron que esta adquiriera fama a nivel internacional, principalmente por sus hornos de leña.

Pero llegado el siglo XX y hasta 1987 la alfarería de Pereruela estuvo marcada muchísimo por la dinámica de género y su estrecha relación con las actividades agrícolas. En este período, las hábiles 'cacharreras', mayoritariamente mujeres, eran las encargadas de crear las piezas de alfarería, mientras que los hombres desempeñaban roles en la cocción, distribución y venta de los productos finales.

El funcionamiento de esta actividad estaba profundamente ligado a una estructura conocida como 'la pareja', donde la mujer, y ocasionalmente sus hijas, trabajaban en la rueda para dar forma a las piezas. Por otro lado, los hombres se ocupaban de tareas como la extracción del barro, la cocción en los hornos y la comercialización de los productos. Algunas mujeres optaban por elaborar cazuelas que luego vendían sin cocer a los hombres con hornos disponibles. En este contexto, en 1954 se registraban alrededor de 46 familias alfareras, contrastando con las 14 familias que operaban hornos.

Mujer trabajando el barro en Pereruela

El repertorio de objetos fundamentales englobaba las característicamente redondas o alargadas cazuelas, junto a hornos y crisoles. Aunque también se producían en menor medida otros elementos como pucheros, cántaros y tinajas. No obstante, la alfarería no constituía una única fuente de ingresos, ni se extendía a lo largo del año. La actividad estaba determinada por dos factores cruciales: las labores agrícolas y las condiciones climáticas. La producción se desarrollaba al aire libre, ya que no existían espacios específicos para ello en las viviendas.

La temporada para trabajar el barro se extendía desde finales de febrero o marzo hasta finales de junio, coincidiendo con la festividad de San Pedro. Durante el verano, las exigencias del campo requerían la totalidad de manos disponibles, lo que implicaba una pausa en la actividad alfarera. El trabajo se reanudaba en septiembre y octubre, después de la temporada agrícola. El invierno suponía otro periodo de inactividad, ya que las bajas temperaturas impedían que las mujeres trabajaran al aire libre y las heladas podrían dañar las piezas.

En los últimos años del régimen franquista, la actividad alfarera comenzó a decaer y solo unas pocas familias continuaban dedicándose a ella. Con la llegada de la transición democrática en España, esta tendencia se acentuó, y la tradición alfarera en Pereruela prácticamente desapareció. Este declive puede atribuirse al aumento del nivel de vida, la recuperación económica a nivel nacional, el mejoramiento del bienestar social y la calidad de vida. En este contexto, la alfarería en Pereruela experimentó una desvalorización, con cada vez menos personas interesadas en continuar esta tradición.

Para 1987, solo dos hornos continuaban operativos y apenas tres personas persistían en la labor de elaborar cazuelas, marcando un hito en la historia de la alfarería de Pereruela.

Pero, poco a poco, con el empeño de varias familias de la zona, el negocio ha vuelto a resurgir. Esto, unido a la enorme calidad de los hornos de barro refractario y cacharros de barro (asados, cazuelas, platos o pucheros) ha logrado que su fama sobreviva a cientos de años, a tal punto que el nombre de este pequeño municipio es señal inequívoca de la calidad de sus productos y por ende, de la propia gastronomía zamorana.

Alberto Chicote, junto al horno de Pereruela Instagram

¿Cómo se fabrican los hornos de barro?

Las alfarerías de Pereruela guardan con mimo su tradición ancestral que ha perdurado a lo largo de generaciones: la fabricación de estos famosos hornos de barro. El proceso para fabricar estos hornos de barro, que han sido el corazón de la cocina tradicional en la provincia, requiere de tres componentes esenciales: el caolín, el barro rojo y el agua.

El caolín es el encargado de aportar la resistencia térmica al producto final, mientras que el barro rojo proporciona la elasticidad necesaria para dar forma al horno de manera precisa. El agua, por supuesto, es la clave para combinar ambos ingredientes y lograr la mezcla perfecta.

Para comenzar, se forma la base del horno de leña utilizando la masa preparada con caolín, barro rojo y agua. Manuel trabaja con cuidado, asegurándose de que la base quede lisa y uniforme, lista para convertirse en el corazón del horno.

A continuación, se inicia la construcción de las paredes. Con habilidad y destreza, los alfareros toman trozos de masa y los moldea en rollos, que van siendo colocados uno tras otro para formar la primera, segunda y tercera pared del horno. Cada rollo se une meticulosamente al anterior, garantizando que la estructura sea sólida y resistente al calor.

El proceso continúa, y van dando forma a la circunferencia del horno con dedicación y paciencia. Es un trabajo minucioso que requiere experiencia y conocimiento, ya que cada detalle es importante para lograr la eficiencia y durabilidad del horno.

Tanto por el interior como por el exterior, los artesanos se aseguran de que las paredes estén bien unidas, creando una estructura cohesiva y hermética que permitirá una cocción perfecta de los alimentos.

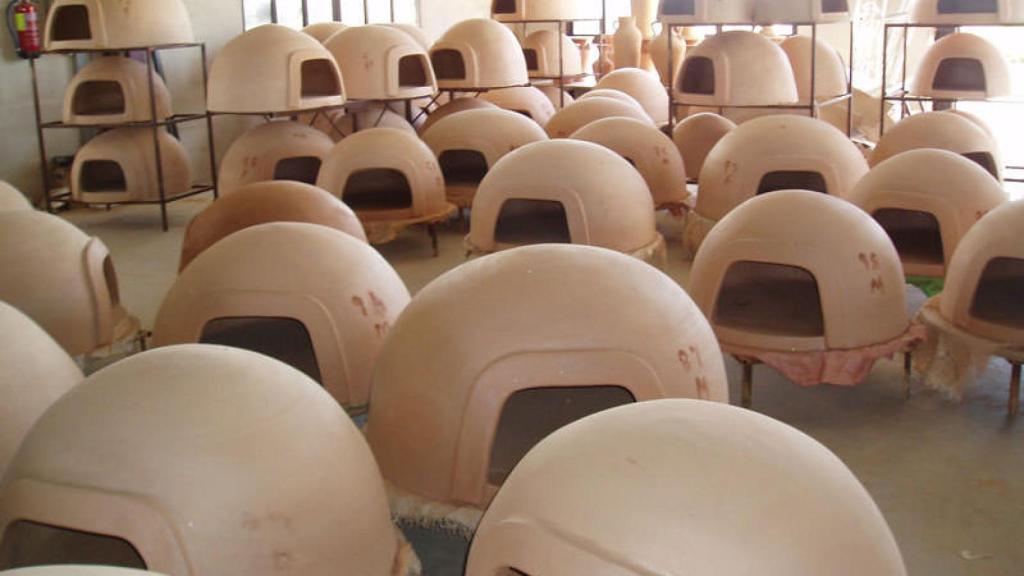

Hornos de barro de Pereruela

Una vez completada la construcción del horno, se procede a la formación de su boca. Un último rollo de masa es colocado en la parte superior para crear la entrada por donde se introducirán los alimentos a cocinar. Tras este paso, el horno se deja orear y secar durante un mes o mes y medio, dependiendo del tamaño del mismo.

Una vez seco, llega el momento crucial: la cocción. El horno de barro es colocado en otro horno especialmente diseñado para esta etapa. A una temperatura de 1.020 grados, el horno de barro se cuece a fuego lento, adquiriendo así su resistencia y capacidad para soportar altas temperaturas sin dañarse. Con el horno de barro finalizado, se espera que se enfríe y se asiente para garantizar su eficiencia en futuras cocinas.

Las empresas locales ofrecen una variada selección de tamaños y capacidades para satisfacer las necesidades culinarias de diversas familias y profesionales del sector gastronómico. Desde el horno de 70, perfecto para una familia tradicional de cuatro a seis comensales, hasta los hornos de mayor tamaño como el de 100, destinado a grandes reuniones con capacidad para cocinar dos cochinillos o dos lechazos para unas 16-20 personas. Además, algunos también tienen una línea de hornos profesionales para pizzerías, como el horno de 120 para seis a ocho pizzas o el horno de 130 para aún más capacidad.

El secreto de unas cazuelas únicas

Como no podía ser de otra manera, la fabricación de cazuelas de barro refractarias también cuenta con una tradición centenaria para lograr esa resistencia, elasticidad y capacidad de cocción tan apreciada por los grandes chefs y por miles de personas de toda España.

Los detalles de su fabricación se guardan celosamente y cada alfarero de la zona tiene sus fórmulas y técnicas. Aunque desde EL ESPAÑOL Noticias de Castilla y León hemos descubierto algunos de sus detalles.

El proceso de fabricación comienza con tres componentes fundamentales: el caolín, que proporciona resistencia al calor; el barro rojo, que aporta elasticidad para su manejo en los tornos; y el agua, que permite crear una masa homogénea y maleable. Eso sí, cada alfarería guarda en secreto las proporciones exactas de estos ingredientes, lo que confiere a cada cazuela un carácter único y personalizado.

En el primer paso del proceso, el caolín y el barro rojo son mezclados progresivamente en una amasadora para formar una masa homogénea y manejable. Esta etapa es crucial para garantizar la calidad del producto final.

Una vez obtenida la masa adecuada, los alfareros inician el proceso de urdido y modelado. Para ello, utilizan un torno y una herramienta llamada lusia, que ayuda a dar forma a la base de la cazuela. A partir de la base, se agregan rollos de barro para crear las paredes de la pieza.

Cazuelas de Pereruela a punto de ser cocidas en el horno

La dificultad radica en unir correctamente la base con las paredes, ya que una mala unión podría provocar que la cazuela se rompa durante la cocción. Con habilidad y destreza, los alfareros giran la muñeca para lograr una unión sólida entre los diferentes tipos de barro.

Una vez formadas las paredes de la cazuela, se continúa añadiendo rollos de barro hasta alcanzar la altura deseada para el tipo de pieza que se está creando. En el caso de un puchero tradicional, como el que se está fabricando, se busca una forma alta y espaciosa para cocidos y guisos.

Después de alcanzar la altura adecuada, los alfareros afinan la forma, tanto por dentro como por fuera, utilizando una herramienta llamada jañadero. Esta herramienta, ya sea de madera o de chapa, ayuda a dar los toques finales y a asegurar que la pieza tenga una forma homogénea y estética.

Una vez terminada la forma básica de la cazuela, llega el momento de agregar detalles y asas. Cada alfarero tiene su propio estilo de decoración, lo que hace que cada pieza sea única y especial.

Para las asas, se crea un churro de barro que se coloca en el lugar adecuado, asegurándose de que esté bien unido al resto de la pieza. Luego, con precisión, se moldea el churro para obtener el tamaño y la forma deseados.

Una vez que la cazuela ha sido completamente formada y decorada, debe secarse antes de someterse a la cocción. En esta etapa, las piezas se cuecen sin ningún tipo de vidriado o esmalte para que contraigan y dilaten correctamente, evitando fisuras y daños durante el proceso final de vidriado.

Las cazuelas de Pereruela son resistentes a las altas temperaturas

Una vez que las cazuelas han sido cocidas sin esmalte, se aplica un vidriado especial, libre de plomo y cadmio, que garantiza la higiene y la resistencia a cualquier tipo de fuego. Después de la aplicación del vidriado, las cazuelas son cocidas nuevamente en el horno a una temperatura también de 1.020 grados durante aproximadamente ocho horas.

Tras el proceso de cocción final, emerge la cazuela ya terminada. Estas piezas artesanales son conocidas por su calidad, durabilidad y resistencia al calor, lo que las convierte en utensilios maravillosos en la cocina.

Cada una de estas cazuelas lleva consigo siglos de tradición y el trabajo experto de manos habilidosas. Son un reflejo de la rica historia de Pereruela y del arte perdurable de la alfarería. Además, gracias al esfuerzo de los alfareros, estas piezas son mucho más que objetos de cocina; son tesoros de la artesanía que perduran en el tiempo y en las cocinas de quienes aprecian la belleza y la funcionalidad de lo auténtico.