La española ITP Aero ya está fabricando en 3D de sus primeros componentes para Airbus: los segmentos (seal segments en inglés) de la turbina de baja presión del motor Trent XWB-84 de Rolls-Royce para el avión Airbus A350 y los álabes del TEC (Turbine Exhaust Case) del motor TP400 que equipa al avión de transporte militar Airbus A400M. Este tipo de componentes fabricados con tecnología aditiva están en proceso de aprobación por parte de la Agencia Europea de Seguridad Aérea (EASA).

Con ests diseños propios, aseguran desde la compañía aérea, se estima que se podría lograr “un ahorro de costes relevante", así como "una reducción de hasta el 40% del peso de los componentes“.

La primera turbina que incluye segmentos en estado de desarrollo fabricados mediante fabricación aditiva ha sido entregada en junio a Rolls-Royce en Derby (Gran Bretaña) para su montaje en el motor Rolls-Royce Trent XWB-84. Los segmentos son componentes ubicados entre los álabes rotatorios y la carcasa de la turbina, y su función consiste en minimizar el flujo de aire que pasa entre ambos.

Como parte del proceso estándar de maduración, estos segmentos productos en 3D serán "testados, validados y certificados" con vistas a su incorporación a motores en producción.

Por otra parte, se encuentra en desarrollo la fase de diseño de los álabes del TEC del motor TP400, con vistas a su validación y estandarización en el año 2020.

El TEC está situado al final del motor y cumple una función determinante al ser uno de los dos puntos de anclaje al ala del avión. Se trata de un módulo sometido a temperaturas de hasta 600 grados que canaliza el aire que expulsa el motor. Se calcula que la producción con tecnología aditiva a nivel industrial de este componente esté operativa para 2021.

Fabricación aditiva

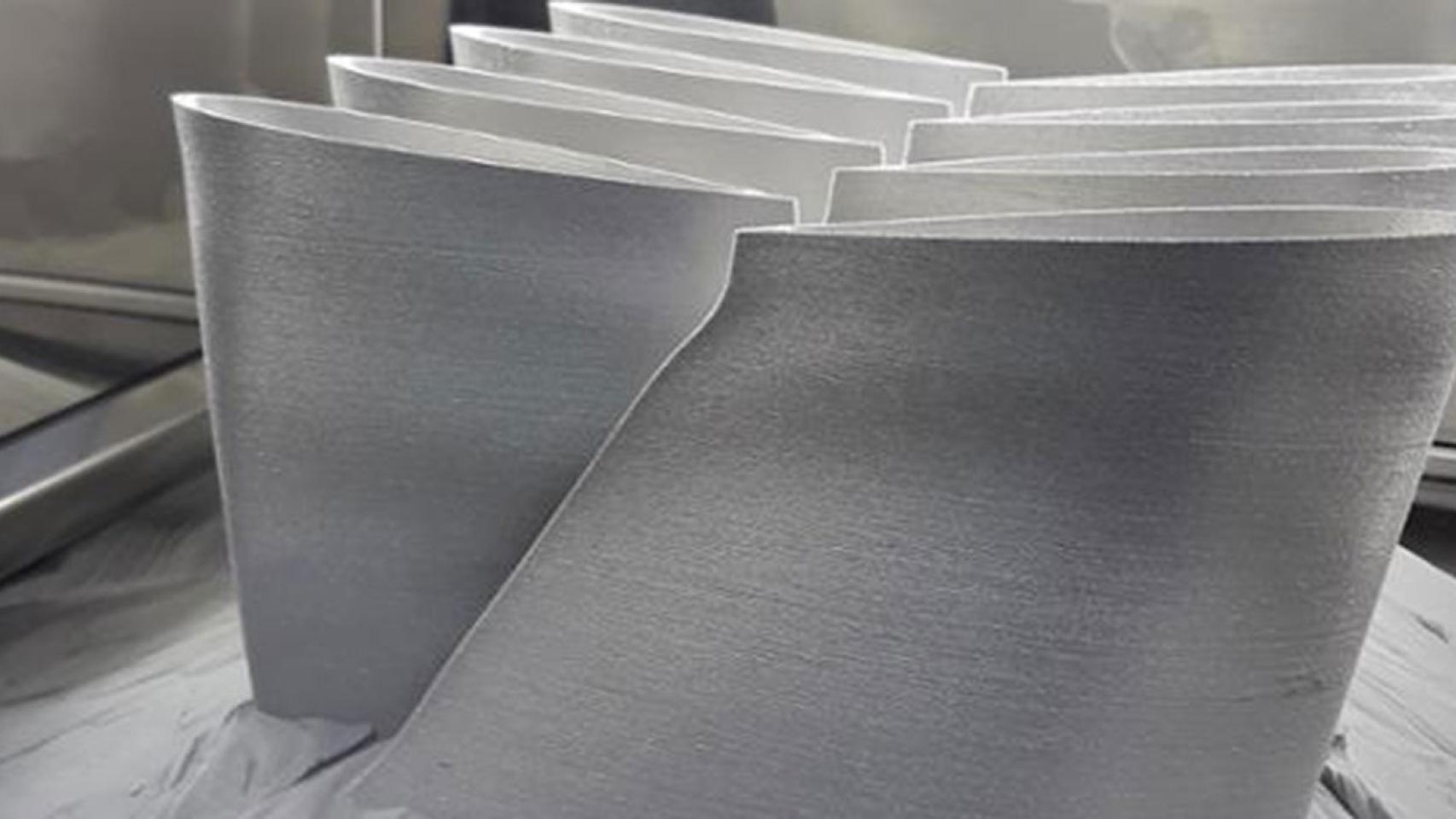

La tecnología de fabricación aditiva utilizada para estos componentes es el método de fusión selectiva por láser: el modelo 3D del componente se divide digitalmente en capas individuales y a continuación un láser funde la superaleación en polvo hasta formar el componente capa por capa.

Este método, explican fuentes de ITP Aero, permite producir componentes de geometría compleja, utilizando sólo pequeñas cantidades de polvo y menor número de herramientas.

ITP Aero cuenta con una célula de fabricación de aditivos y un equipo de profesionales dedicado exclusivamente a este método de producción en sus instalaciones de Zamudio. La compañía española, “gracias a su inversión en proyectos colaborativos de desarrollo de tecnología, es capaz de aplicar sus propias normas y especificaciones para la aplicación de esta tecnología en componentes de motores de aviación sometidos a elevadas temperaturas“.

Un ejemplo de ello es el motor MTR390-E entregado a Airbus Helicopters en diciembre de 2018, que incorporó un tubo de lubricación diseñado por ITP Aero para ser fabricado mediante tecnología aditiva, así como las complejas sondas de instrumentación ya probadas en motores de Rolls-Royce.

Respecto al potencial uso de la fabricación aditiva y su papel en la producción de componentes de motores aeronáuticos, Iñaki Ulizar, director ejecutivo de Tecnología de ITP Aero, asegura que están analizando “el uso de nuevos materiales y la ampliación de la gama de componentes que se produce mediante fabricación aditiva como tubos complejos o cámaras de rodamientos”.

Inversión

ITP Aero ha invertido 360 millones de euros en cinco años en I+D+I para atender la demanda creciente de los componentes que fabrica, los utilizados en el recubrimiento de motores aeronáuticos -llamados "externals"-, de los que ha comentado que hay una gran demanda. La firma ha inaugurado su nueva planta ubicada en el Parque Tecnológico de Bizkaia, en Derio, en la que ha invertido 14,2 millones de euros para fabricar los "externals".