La impresión 3D ha hallado su medio natural en el hospital. La tecnología que lleva la personalización por bandera encaja como una pieza de puzle en la nueva medicina de precisión, que busca ofrecer a cada paciente el tratamiento que necesita.

Primero llegaron los modelos en 3D de órganos para que los cirujanos practicasen las operaciones, después se popularizaron las prótesis a medida y ahora, un joven español quiere introducir estas máquinas en las farmacias de los centros sanitarios. No es una quimera. Para conseguirlo, su empresa ha creado la primera impresora 3D de medicamentos del mundo.

Álvaro Goyanes se topó con la fabricación aditiva por casualidad. Cuando el farmacéutico gallego llegó a la University College London, su departamento acababa de adquirir una máquina. Él se había doctorado en tecnología farmacéutica, pero reconoce que en aquel momento "no tenía ni idea" de cómo funcionaba.

El grupo ya había hecho sus pinitos con la impresión 2D de films con ‘tintas’ fabricadas con fármacos, pero las dosis que permitía este sistema eran muy bajas. Así que la impresión 3D se perfilaba como una alternativa brillante. Goyanes no necesitó mucho tiempo para enamorarse de esta tecnología, tal fue su ‘flechazo’ que en 2013 fundó la empresa FabRx en Londres con tres profesores compañeros de la universidad.

Su visión era clara: personalizar los medicamentos. Tampoco tuvieron dudas con el cómo: introducir impresoras 3D en los hospitales para que los farmacéuticos pudiesen producir las fórmulas magistrales ad hoc en tiempo real. El problema: no existía la tecnología para conseguirlo. Tuvieron que encargarse ellos del desarrollo completo.

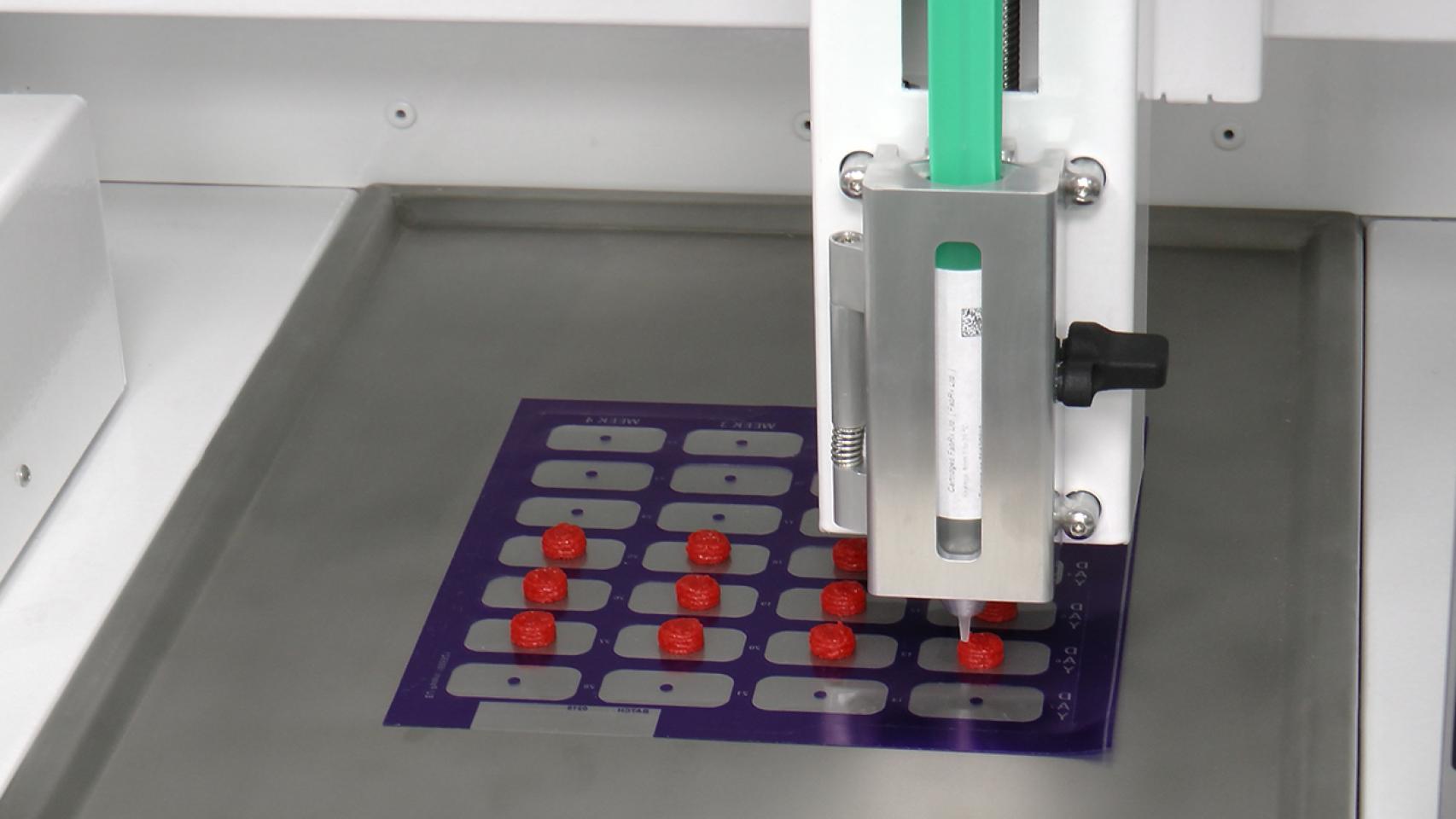

El resultado último de estos seis años de trabajo ha visto la luz el mes pasado: FabRx ha lanzado al mercado la primera impresora 3D para uso farmacéutico del mundo. El equipo ha optado por una solución por extrusión que funciona tanto con filamentos, polvos y geles. Ellos han diseñado los requerimientos de la máquina y la startup gallega 3D LimitLess se ha encargado de la fabricación del dispositivo.

No existe nada igual. Una empresa de EEUU ha desarrollado una máquina industrial para fabricar los medicamentos desde sus instalaciones y después enviarlos a los hospitales. "No tiene nuestra visión de producir el medicamento cerca del punto de dispensación, cerca del paciente", dice Goyanes.

Una compañía china también ‘dice’ que ha ideado una solución similar a la de los americanos, aunque no hay publicaciones que lo demuestren. Por lo demás, todos los avances en impresión 3D de fármacos se están generando desde el ámbito académico, ninguno desde el sector privado.

El hardware es uno de los pilares de la tecnología de FabRx, pero no es el único. Sin software no hay máquina que pueda funcionar. Por eso, la firma ha diseñado un programa que permite controlar su impresora 3D sin conocimientos técnicos. "El farmacéutico solo tiene que seleccionar la dosis y el software manda la información adecuada a la impresora", explica. En este caso, la empresa se ha aliado con la española Basesoft, experta en software de farmacia, para adaptar su funcionalidad a las exigencias de la industria farmacéutica y la farmacia hospitalaria.

El emprendedor español Álvaro Goyanes, con su impresora 3D de fármacos. Foto: Innovadores

La tercera clave de la empresa de Goyanes son las formulaciones. En su laboratorio, se encargan de elaborar estas ‘tintas’ con "diferentes sabores y colores, demostrando su estabilidad, que no haya interacciones entre los compuestos, su capacidad para ser impresas en 3D...". Después, esa información la traducen en unos y ceros para que el software sea capaz de ejecutar las órdenes. La firma es capaz de completar el proceso de formulación de un fármaco en tiempo récord: entre tres y seis meses.

Y todo esto, ¿funciona? FabRx acaba de realizar el primer estudio clínico de medicamentos impresos en 3D, en colaboración con la Universidad de Santiago de Compostela y el Hospital Clínico de Santiago. En concreto, el proyecto se ha enfocado a niños que padecen la enfermedad rara conocida como ‘enfermedad de la orina con olor a jarabe de arce’, un trastorno metabólico que impide al cuerpo descomponer ciertos aminoácidos.

La empresa llevó una de sus impresoras al hospital y allí imprimieron unas gominolas con la dosis de isoleucina que necesitaba cada paciente. Hasta ahora, este proceso se ha realizado de forma manual con el inconveniente de que la tarea de pesar el aminoácido ‘a mano’ es muy complicada. Goyanes y su equipo han logrado automatizar su elaboración al mismo tiempo que ha aumentado la aceptabilidad por parte de los niños, que podían escoger entre seis sabores.

La compañía ya trabaja con varias multinacionales farmacéuticas para la ‘convertir’ ciertos fármacos en ‘tintas’ para la impresión 3D. A pesar del poco tiempo que sus máquinas están en el mercado, ya ha recibido los primeros pedidos. Su objetivo ahora es promover una normativa armonizada en Europa. FabRx ya tiene cita en Bruselas para pedir que su proceso se regule como dispensación de medicamentos y no como producción. “Perderíamos una gran oportunidad”, apunta el cofundador.