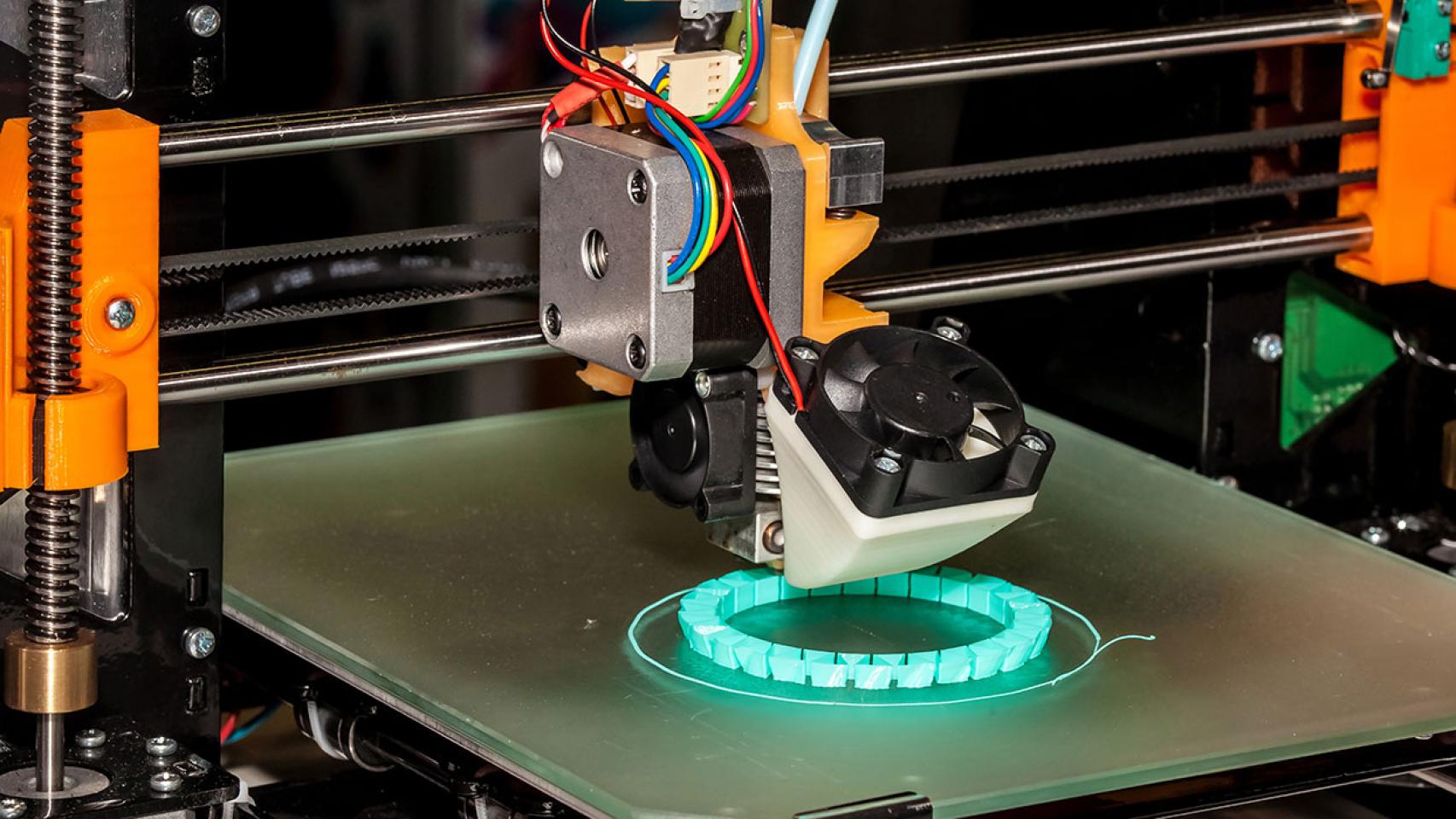

La fabricación aditiva, conocida popularmente como impresión 3D, está llamada a marcar un antes y un después en la forma de producir bienes que todos tenemos asumida como habitual. ¿La razón? No solo estamos ante una evolución en la técnica, sino ante un cambio de modelo que permitirá descentralizar la fabricación de productos, alcanzar cotas inusitadas de personalización y acelerar notoriamente los plazos necesarios en muchas de las cadenas industriales convencionales.

Sin embargo, el tejido fabril español sigue mirando a lo lejos esta gran revolución que se avecina. En los mejores casos, las compañías del sector están comenzando con pruebas piloto para constatar su viabilidad. En los peores, se están adquiriendo equipos de impresión 3D sin un plan de negocio ni una estrategia clara: el postureo por el postureo. Y es en medio de este caos donde deben aparecer consultoras que pongan orden y visión en la adopción de esta nueva tecnología.

Es el caso de la vasca Iddo, una empresa especializada en caminar junto a grandes grupos industriales en la adopción de la impresión 3D. Ya sea en automoción, ferrocarril, maquinaria pesada o aeronáutica, los retos a los que esta empresa se enfrenta son curiosamente similares. "Nuestro bagaje viene del mundo de las soldaduras láser y de la incorporación de aditivos con láser. Nos especializamos en ello y, en agosto de 2018, decidimos plasmar ese conocimiento de la I+D en forma de una consultora tecnológica que pueda acompañar a las empresas en el recorrido hacia la fabricación aditiva", explica a INNOVADORES Javier Martínez, fundador de Iddo.

"En función del nivel de madurez de cada empresa, podemos desde analizar el uso que otros competidores están haciendo de la impresión 3D, trazar un plan de cómo esta tecnología puede afectar a la producción y productos actuales, formar al personal en esta materia e incluso realizar los primeros prototipos con la tecnología más apropiada para las diferentes realidades de cada empresa".

La startup cubre todas las modalidades de impresión 3D aplicadas al ámbito industrial, tanto polímeros como metales, tecnologías disponibles (SLM, LMD y WAAM) y en desarrollo (Binder Jetting), así como en los cambios culturales y metodológicos necesarios para llevar este particular barco a buen puerto. "Hemos hecho muchos proyectos relacionados con los utillajes de control y posicionamiento en cadenas de montaje de coches, también a la hora de emplear la impresión 3D para el prototipado rápido", añade Martínez. "Pero también trabajamos en la digitalización de almacenes para poder hacer piezas y repuestos en 3D, directamente en la planta donde sean necesarios en cada momento".

Iddo, que cuenta con el impulso del Parque Tecnológico Garaia (miembro a su vez de la APTE), ha prestado servicios ya a grandes multinacionales bien conocidas en el tejido industrial, como Airbus, ITP o Fagor. Asimismo, también trabaja en aplicaciones de la impresión 3D en la industria petrolífera, en la de muebles refrigerados y un largo etcétera.

"Y en el ámbito de la automoción, también hay mucho interés en el uso de la impresión 3D para aligerar piezas en el coche eléctrico, así como para hacer prototipos de cómo queda el diseño y el reparto de peso. Al mismo tiempo, la estampación en 3D nos permite recubrir de una capa de polvo metálico los utillajes usados en las cadenas de montaje para aumentar su rendimiento por exposición al desgaste".

El reto, además de la propia evolución en las directivas de las empresas, es asegurar y certificar la constancia en la producción con esta tecnología. Para ello, Iddo trabaja en tecnologías blockchain que permitan ofrecer trazabilidad a las industrias que opten por esta vía.

Planes de expansión

Iddo, que ha sido acelerada por el programa vasco Bind 4.0, está centrada actualmente en llevar la impresión 3D al tejido industrial de esa región, pero también ha desarrollado proyectos en Asturias o Andalucía. En su plan de negocio, figura ya la internacionalización, concretamente al sur de Franciia