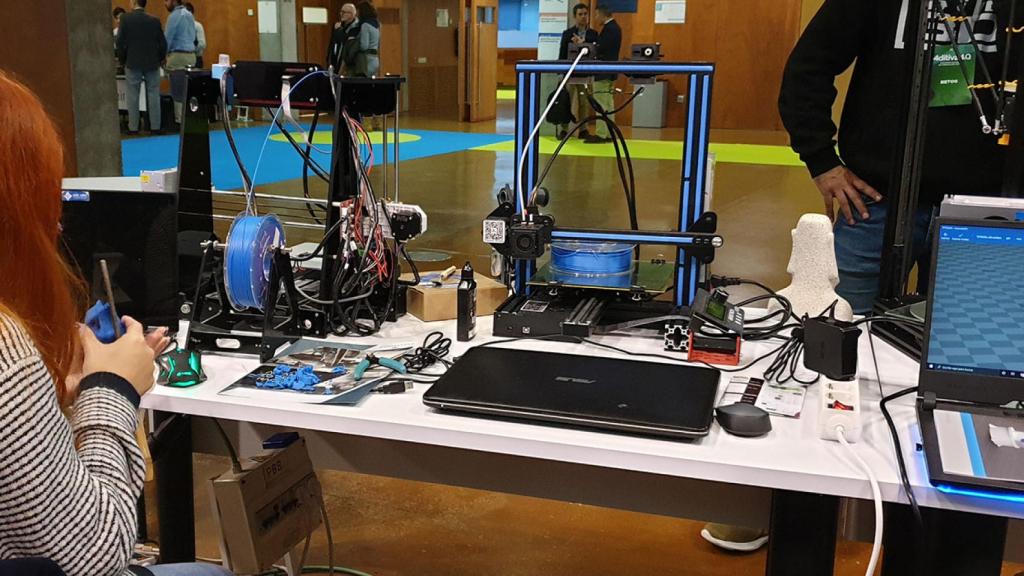

Uno de los espacios de la segunda edición de Aditiva 4.0 celebrada esta semana en Murcia.

Comida, salud, moda... lo último de la España en 3D

El congreso Aditiva 4.0 celebra en Murcia la fuerza y variedad del sector de la impresión 3D que reclama una legislación más clara para seguir creciendo

8 diciembre, 2019 07:00Hay algún ámbito en el que no haya entrado la fabricación aditiva? En Murcia demuestran que no. Quien aún piense que la impresión 3D está bien solo para los prototipos es que no ha visto lo que es capaz de hacer esta teconología. Y así lo remarcaron en la apertura de la segunda edición del congreso Aditiva 4.0, celebrado en Murcia esta semana. A lo largo de 30 ponencias, y con 85 expertos mostrando sus historias, lo difícil era encontrar un área que no tuviera ya un ejemplo de esta revolución en marcha.

Un ejemplo diferente de ello es la impresión de comida. Al fin y al cabo, ¿no se puede ver el extrusor de una impresora 3D como una manga pastelera? Así es como cuenta Joan Casellas, de Natural Machines, que lo vieron los fundadores de esta empresa catalana. El suyo era uno de los expositores que más atrajo la atención por su propuesta.

La idea que tuvieron era adaptar la maquinaria de forma que se pudieran utilizar ingredientes habituales para poder procesarlos y así construir comida. Es decir, cous cous, humus, chocolate o carne picada pasan por los tubos y se van disponiendo en capas hasta crear la forma que uno desee. Gracias a este sistema trabajan con dos objetivos principales: uno, la alta cocina que quiera usarlas para que sus platos destaquen con figuras hasta ahora imposibles; dos, ofrecer a pacientes hospitalarios que no tienen interés por la comida una presentación más atractiva que la que podría darse con un simple puré.

La sanidad es una de las áreas que más trataron a lo largo de la larga jornada de Aditiva 4.0. Precisamente, de adaptación de mecanismos para utilizar otros materiales sabe Cristina Quilez. Como representante de la Universidad Carlos III de Madrid destaca el trabajo conseguido con la bioimpresión. El equipo de este campus puede enorgullecerse de ser el primero del mundo en conseguir imprimir de forma satisfactoria tejido orgánico. Su sistema ha conseguido adaptar el antiguo proceso de cultivar piel humana en laboratorio a la máquina.

De igual manera que en comida se debía adaptar ancho de tubos y el sistema de alimentación, aquí han ido experimentando hasta encontrar el más adecuado para que las células sobrevivan y se puedan multiplicar. Aunque las posibilidades pueden parecer muy abiertas, Quílez explica que el éxito del trabajo de la Carlos III se basa en la "escalabilidad y automatización". De momento, no hay posibilidad de imprimir órganos más complejos. Ni siquiera orejas, como apuntaron a lo largo de las ponencias varios de los expertos.

Bioimpresión

Es en el sector de la innovación sanitaria, precisamente, donde están más preocupados por la carencia de un marco regulatorio. Y no hablamos de la bioimpresión, que eso aún queda lejos para los legisladores, se trata de ya de ir viendo las prótesis que se utilizan o los insertos de tejido vivo que permiten que pueda crecer un hueso sobre él. Fernando Oharriz, fundador de Optimus 3D, dice que "es difícil cumplir la normativas porque no se aplican a la fabricación aditiva". La cuestión es que las diversas administraciones públicas de las que dependen sus sistemas sanitarios, "no podemos dar de alta los productos que servimos, dependemos del traumatólogo que lo atienda".

Es en la Unión Europea desde donde ya se está trabajando para lanzar alguna legislación que aborde la parte más básica, la de las prótesis o guías, "pero hay que esperar unos años. Son procesos tan novedosos que no se llega a tener todo legislado".

Al lado de esto la moda podría parecer más convencional. Pero, ¿no es igualmente rompedor que uno se pueda imprimir la ropa desde casa? ¿O unos zapatos? Ignacio García, de Recreus, cuando habla de las zapatillas que consiguieron crear con su material Filaflex recuerda que gracias a ellas consiguieron la atención mundial. Aquella acción les permitió crecer y destacar que aunque el filamento sea plástico se puede tejer con él y crear opciones que se pueden vestir o combinar con tejidos tradicionales.

Empleo con mayor solidez

La Región de Murcia se convierte por un día en la capital nacional de la fabricación aditiva. Lo es gracias a la segunda edición de Aditiva 4.0, cuyos organizadores, lo destacan como el congreso más importante que se celebra en España. El director del Instituto de Fomento, Diego Rodríguez, recuerda el auge de esta tecnología entre las industrias regionales, ya que el número de empresas dedicadas a la elaboración de prototipos y piezas en 3D se triplicará en los próximos años. "Esta revolución industrial es la de la inteligencia artificial y en ella la tendencia es la fabricación aditiva", afirma.

"Esto nos obliga a enfrentarnos a una oportunidad y una amenaza. Donde hay que focalizar los esfuerzos es en la oportunidad para mejorar la productividad con esta herramienta. Con esto se crea empleo con el componente tecnológico, lo que hace que tenga mayor solidez y viabilidad", razona.

Una de las cuestiones reiteradas también por diversos ponentes es la importancia de la financiación. O como decía el presentador Sergio Martín, "¿dónde está el dinero?" El Gobierno regional cuenta para ello con un presupuesto de 60 millones de euros hasta el año 2020. Una cifra con la que espera materializar tres objetivos: aumentar el peso del sector industrial, incrementar la productividad industrial hasta un 10% y elevar el peso de la industria regional hasta un 20% del Producto Interior Bruto autonómico.

Según explican, las estadísticas oficiales les demuestran que están cumpliendo esos objetivos. Así, se enorgullecen de que la Región de Murcia es líder nacional en crecimiento del Índice de Producción Industrial, ya que en los nueve primeros meses del 2019 acumula un crecimiento medio anual del 9,1% respecto al mismo periodo del 2018, frente al 0,7% de media nacional.

El mueble ya ahorra

Si lee esto en un sofá, es muy probable que esté hecho en Yecla, bastión del mueble. ¿Cómo ahorran con la fabricación aditiva? Con los moldes y el utillaje. Según Jesús Sanz, de Cetem, de esta forma evitan encargar ese modelo de acero, cuyo coste es mucho más alto, para crear los máster de tiradas que suelen ser más cortas. La otra ventaja viene de las guías que agilizan el montaje.