Así se prueba el Dragón, el vehículo español que resiste a minas: un búnker con ruedas para el Ejército

Santa Bárbara Sistemas ha desarrollado la tecnología que protege a la tripulación del 8x8 Dragón, que se encuentra en plena certificación.

1 agosto, 2023 02:46El programa Dragón para el Ejército de Tierra de España es el más ambicioso de cuantos se están llevando a cabo en la actualidad. Este blindado supone un impulso clave para las Fuerzas Armadas que verán incrementadas sus capacidades en el campo de batalla gracias a los pilares sobre los que se sostiene: flexibilidad operativa, movilidad, ataque y protección.

Este último factor es el más determinante de cuantos forman parte del vehículo. El Dragón se ha diseñado con un blindaje y una tecnología capaces de resistir todo tipo de amenazas como el impacto de proyectiles y la explosión de minas y artefactos improvisados, también conocidos como IED. De toda esta parte —y de algunas más— se encarga Santa Bárbara Sistemas con sus equipos repartidos entre Madrid, Alcalá de Guadaira (Sevilla) y Trubia (Asturias).

El diseño de cada componente que integra el vehículo está supeditado a los más altos estándares de protección para los tripulantes. Un proceso que se realiza íntegramente en territorio nacional convirtiendo al Dragón en un auténtico búnker sobre ruedas. Además, el programa de verificación el que se encuentra inmerso el Dragón desde el pasado abril también se está realizando en España de la mano del Instituto Nacional de Técnica Aeroespacial (INTA).

En EL ESPAÑOL - Omicrono hemos hablado con Matías Santos, ingeniero responsable de diseño de los sistemas de letalidad y protección de Santa Bárbara Sistemas y con Bernardo Rhodes, responsable del programa Dragón en la misma compañía. Ambos detallan todo el proceso de diseño, verificación, validación y seguimiento de todos los sistemas que participan en la protección del vehículo.

Diseño para proteger

Los niveles de resistencia a los que se tiene que enfrentar el Dragón vienen fijados por el Ministerio de Defensa y los tipos de ensayos a los que se somete la plataforma están estandarizados por la OTAN. Partiendo de esa base, los ingenieros deben desarrollar toda la plataforma para que cumpla con todos los requisitos de seguridad y proporcionar la máxima protección a los tripulantes.

"Inicialmente, nosotros nos enfrentamos a unas amenazas que el usuario final especifica en los pliegos de prescripciones", apunta Matías Santos. El vehículo debe estar preparado para resistir esos envites, que pueden ir desde explosiones de minas bajo el blindado a explosiones laterales o amenazas balísticas de diferentes calibres. "Todo lo que el cliente, después del análisis, considera que se va a enfrentar en su vida operativa".

Personal trabajando en la preparación del ensayo del Dragón

De entre todos, "los requisitos de protección y supervivencia se consideran requisitos directores". Esto quiere decir que ante la duda o la contraposición con otros, siempre prevalecerá el requisito que garantice en mayor medida la seguridad del personal. Con ello se consigue que la protección interna del Dragón sea la más alta posible y no esté condicionada por ningún otro factor de diseño del blindado.

Según explican, los ingenieros deben estar continuamente evaluando e iterando el diseño del vehículo para cerciorarse de que los requisitos se vayan a cumplir en el momento de la prueba final, la que emplea explosivos reales. Todo este proceso lo hace Santa Bárbara Sistemas dentro de sus propias instalaciones y no está estandarizado ni verificado por un organismo externo, pero es igualmente necesario para asegurarse de que todo va según lo previsto.

Las herramientas de software se combinan con los modelos predictivos que la compañía lleva desarrollando desde hace años y que consiguen predecir la "respuesta de la plataforma con un alto grado de fiabilidad" al someterla —virtualmente— a cualquier amenaza que debe aguantar en el campo de batalla. "No se puede hacer un ensayo real cada vez que se produzca algun cambio que potencialmente pueda afectar el requisito de protección", señala Santos.

Para conseguirlo se tiene en cuenta hasta la más mínima fuente de problemas, los llamados "eventos secundarios". Por ejemplo, todas las soluciones que se aportan para absorber la energía de la explosión y que las vibraciones no afecten a un armario con componentes electrónicos delicados. O una pieza ínfima dentro de un blindado como una arandela puede convertirse en un proyectil para la tripulación si se suelta a gran velocidad. "Cuando se trata de protección, hasta lo más pequeño cuenta".

Blindado Dragón a punto de ser sometido a la explosión de una mina

"Otro de los aspectos que miramos con mucho detalle son las interfaces humano-máquina, como los asientos y todo lo que está en directa interacción con la tripulación". El VCR Dragón es un vehículo diseñado atendiendo al cuidado y detalle para que conjugue la máxima protección y la mejor ergonomía para los soldados. Y que estén listos para llevar a cabo la misión que tengan encomendada.

Explosiones por ordenador

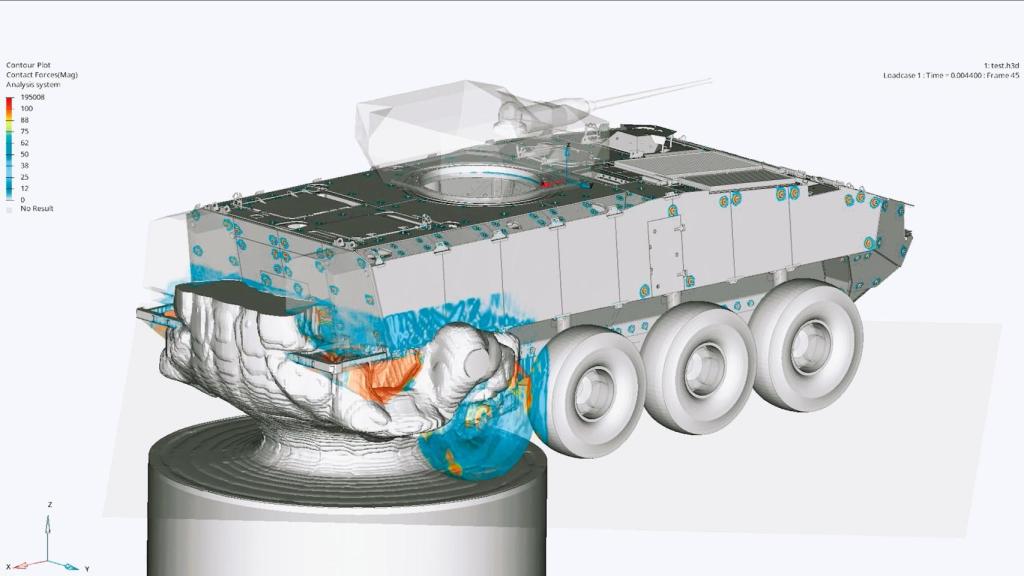

Todos esos cálculos cristalizan en unos modelos "realmente finos y complejos que ponen al límite la capacidad de computación actual". En Santa Bárbara realizan simulaciones de minas enterradas sobre las que pasa el vehículo para evaluar el comportamiento estructural de la plataforma y cómo el explosivo interacciona con el terreno.

Simulación de los efectos de una explosión en un Dragón

"Se genera una onda de presión en el medio y el suelo es proyectado hacia el vehículo", explica Matías Santos. Que impacta contra la estructura y se deforma produciendo tensiones interiores que permiten a los ingenieros evaluar el diseño.

"Otro caso es el de los explosivos laterales improvisados, para los que también somos capaces de simular perfectamente la transmisión de la onda aérea en el medio, la interacción con el suelo y luego con la estructura". Las simulaciones realizadas por ordenador permiten conocer cómo se mueve la plataforma ante la explosión y también identificar las zonas que estarán sometidas a mayores esfuerzos.

Los siguientes pasos consisten en ir optimizando el diseño para hacerlo más eficiente y llevarlo desde el terreno virtual a la vida real. Esta tarea, tal y como explica Matías Santos, es clave para el éxito del programa. Pone como ejemplo el mecanizado de las piezas y la ejecución de las soldaduras de la barcaza como elementos clave para obtener la resistencia calculada y simulada. Y, por último, someter al Dragón a explosiones reales.

Método empírico

"Esta es la primera vez que unas pruebas de un nivel de protección como este se realizan en España", señala Bernardo Rhodes. Anteriormente las han realizado en otros emplazamientos europeos como Países Bajos que contaban con el certificado de la OTAN para este tipo de trabajos. Estas pruebas consisten en ensayar un vehículo con las mismas especificaciones que los que servirán en el Ejército de Tierra, para lo que se lastran con el fin de igualar el peso en orden de marcha y se colocan los accesorios pertinentes.

"La campaña exige demostrar la capacidad en 2 vehículos diferentes en multitud de posiciones, con un total de 6 explosiones repartidas entre ambas unidades". La normativa OTAN aplicada recoge todos los aspectos del ensayo. En el caso de una mina, dice qué cantidad de explosivo hay que poner, a qué profundidad, el tipo de terreno, con cuánta humedad... "Se acota tanto para que pueda ser un ensayo repetible".

Las pruebas con minas se realizan en las instalaciones del INTA en La Marañosa (San Martín de la Vega, Madrid) y para los IED —que suponen mayor carga de explosivo— el equipo se traslada al Polígono de tiro de las Bardenas (Navarra). Para poder evaluar la supervivencia de la dotación del Dragón se instalan dummies similares a los que se emplean en los test de choque en la industria automovilística.

Ensayo de explosión de mina bajo el Dragón

Estos maniquís incluyen instrumentos de medida como células de carga, acelerómetros o sensores de presión que "permiten interpretar los efectos fisiológicos del evento". El propio software de adquisición de datos del dummy permite evaluar varios índices que arrojan datos esenciales para conocer el alcance de los daños y las partes del cuerpo más expuestas.

Los ingenieros también se afanan en detectar eventos internos causados por la explosión y que pasan desapercibidos si no se emplean algunas tecnologías punteras. Para esas situaciones se colocan varias cámaras de alta velocidad en el interior capaces de registrar 8.000 imágenes en un solo segundo. "En caso de que haya un desprendimiento, como la arandela mencionada antes, podemos registrarlo".

Dummy dentro del Dragón

"En estos momentos, Santa Bárbara es la única empresa en España que tiene capacidades para diseñar y fabricar vehículos de estqa clase para este nivel de protección contra minas e IED", apunta Bernardo Rhodes.

Una vez ocurrida la explosión y sin que la tripulación haya resultado lesionada, es clave "asegurar que haya rutas de egreso del vehículo para realizar la evacuación de forma segura", comenta Matías Santos. Todo lo que tiene que ver con escotillas, puertas, trampillas, interfaces, cierres, métodos de enclavamiento... "Parece un elemento sencillo, pero tiene mucha carga de trabajo detrás".

"Estas escotillas no sólo tienen que asegurar contra IED y minas y ofrecer protección balística", indica en este caso Rhodes. "También hay que cumplir una serie de requisitos de ergonomía para que cualquier tipo de persona sea capaz de manejarla y abrirla en un evento de estas características".

El Dragón

Mas allá de todo el sistema de protección del VCR 8x8, Santa Bárbara Sistemas se encarga de la integración de todos los sistemas para crear al Dragón. Lo hace junto a los socios de Tess Defence mencionados al principio del reportaje que proporcionan la torre de armas —Escribano Mechanical and Engineering—, el equipo de propulsión —Sapa Placencia— y el sistema de misión —Indra—.

El Dragón es una familia de Vehículos de Combate sobre Ruedas (VCR) 8x8 especialmente diseñada para sustituir a una amplia variedad de blindados actualmente en servicio dentro del Ejército; como los BMR, VEC M1 o parte de los TOA. El contrato impulsado por el Ministerio de Defensa asciende a 348 unidades repartidas en diferentes versiones: 219 de Vehículos de Combate de Infantería, 58 de Exploración de Caballería, 49 de Zapadores, 14 de Puesto de Mando y 8 de Observador Avanzado.

VCR 8x8 Dragón

En cuanto al propulsor elegido, el Ejército ha optado por una motorización Scania DC13 de 6 cilindros solidario a una transmisión fabricada por la propia Sapa. Lo que le permite una gran movilidad y velocidad en el campo de batalla.

Uno de los componentes más importantes del blindado es el sistema de misión, fabricado por Indra, que busca hacer del Dragón "el vehículo con un mayor componente digital del mercado y asegurar su superioridad", tal y como informan. También recalcan la importancia de la soberanía nacional en esta parte del vehículo que "permitirá todo tipo de modernizaciones y evoluciones futuras sin dependencia de terceros".

El blindado también integra varios tipos de torretas de armas, todas ellas firmadas por Escribano. La Guardian 30, de 30 milímetros, proporcionará poder de ataque a la mayoría de los vehículos Dragón e integrará igualmente la capacidad para el lanzamiento de misiles Spike LR2.