Avión con pintura de tiburón

El invento para cambiar la aviación: una 'piel' como las escamas de los tiburones para reducir la resistencia al aire

Una mejor eficiencia energética global en los aviones comerciales puede traducirse en una reducción notable en el precio de los pasajes.

Más información: Aviones con motores integrados en el fuselaje, el rompedor diseño que va a cambiar la aeronáutica

El de la aviación comercial es uno de los sectores industriales más avanzados de todo el mundo. Con suerte, cada mejora tecnológica que se ha incorporado en los últimos años ha arañado un pequeño porcentaje de eficiencia a las aeronaves más modernas como las que se fabrican en España. Por este motivo, cada innovación importante que se presenta y mejora el rendimiento siempre es bienvenida.

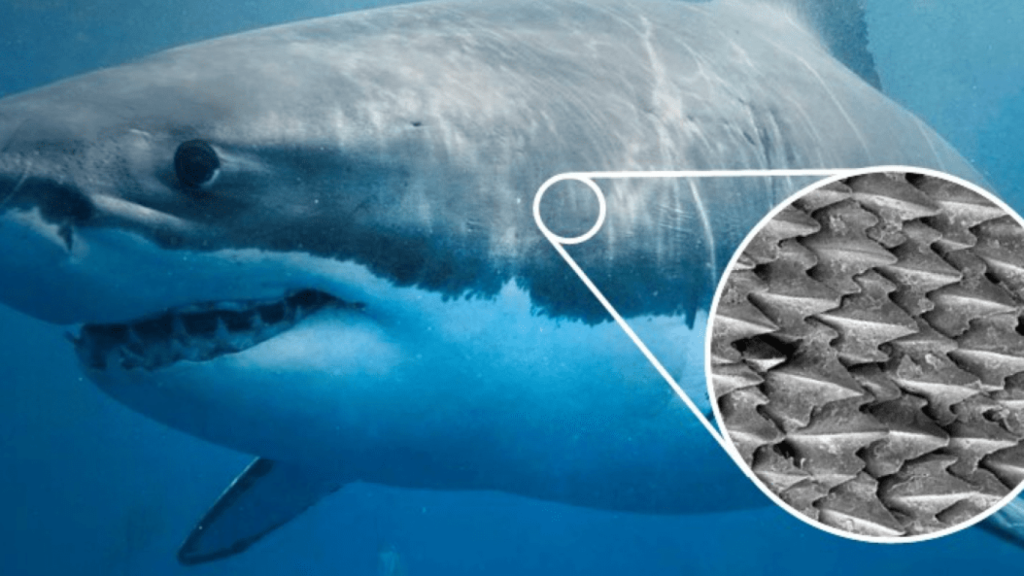

La japonesa Nikon, más conocida por su rama fotográfica, acaba de anunciar una serie de estudios e investigaciones sobre una nueva tecnología llamada riblets que emplea la biomimética para la creación de una estructura artificial para recubrimientos con un patrón similar a la piel de tiburón. La base de los riblets es una estructura microscópica y muy fina con una serie de surcos longitudinales que consiguen mejorar las propiedades de cualquier cuerpo que se mueve en un fluido, como es el caso de los aviones.

"Los tiburones han desarrollado la superficie de su piel en forma de surco longitudinal para nadar suavemente en el agua", según explica la propia Nikon. "Esta evolución reduce la resistencia al rozamiento del contacto con el agua y permite nadar utilizando menos fuerza".

Surcos específicos para fluidos

Aplicando esta característica natural de los tiburones al mundo de la industria, desde Nikon aseguran que se puede incrementar la eficiencia aplicando los riblets de forma artificial a diversas superficies. Los ejemplos que ponen van desde las turbinas de gas a los motores a reacción y pasando por el fuselaje de los aviones o los aerogeneradores.

"El fenómeno físico de los riblets es ampliamente conocido académicamente", explican. "La resistencia en los fluidos se divide aproximadamente en la resistencia a la presión (resistencia inercial) y resistencia a la fricción (resistencia viscosa)". La forma en la que actúa esta piel sintética hace que se reduzca de forma significativa este último tipo.

Piel de tiburón

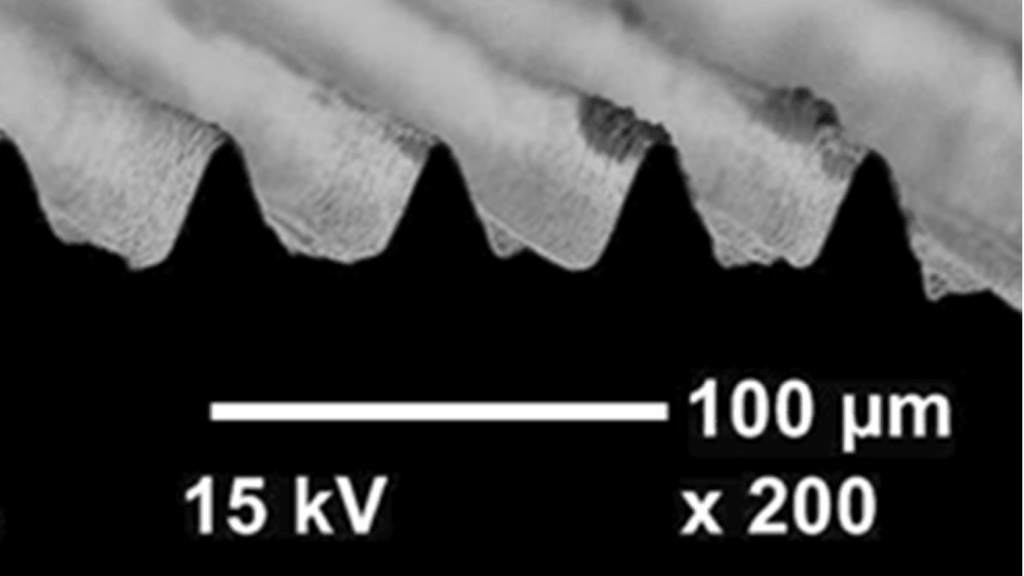

En cuanto a la mecánica de fluidos, uno de los problemas más comunes es la generación de fuertes vórtices en forma de horquilla en la capa límite de la superficie de la pared, lo que provoca un flujo turbulento. Estos vórtices que aparecen en las inmediaciones de la mencionada superficie generan, a su vez, resistencia por fricción que reduce la eficiencia de la plataforma.

Además de sus ranuras longitudinales que crean distancia entre los vórtices y la superficie, los riblets disminuyen la resistencia al reducir el área de contacto de toda la zona. "Para maximizar el efecto, el tamaño y la orientación de la estructura deben diseñarse de acuerco con las condiciones del fluido (velocidad de flujo, densisdad, viscosidad, dirección...)".

Es por ese motivo por el que debe estudiarse y diseñarse un tipo de riblets para cada aplicación y ubicación específica dentro del sistema. "El diseño de formas óptimas de riblets para cada pieza se ha vuelto posible gradualmente en los últimos años debido al desarrollo de la tecnología de análisis", explican. Y lo llevan a cabo junto a la compañía alemana Bionic Surface Technologies.

"Los riblets deben tener la forma y las dimensiones óptimas para cada pieza en la que se utilizan", necesitando un grado de especialización altísimo y complejo teniendo en cuenta las diferentes formas que están presentes en los aviones. Desde la panza del fuselaje hasta el empenaje de la cola de la aeronave.

Detalle de los riblets al microscopio

Tradicionalmente, este proceso se realizaba moldeando una película de resina con un troquel. "Sin embargo, la implementación del diseño óptimo de los riblets aún no se había logrado porque era necesario crear troqueles con muchos patrones para la integración en cada pieza con la forma óptima".

En la actualidad, tal y como indican, todo este proceso se lleva a cabo mediante láser. Gracias a esta tecnología se consigue eliminar las limitaciones que existían anteriormente en toda la fase de fabricación.

Aplicaciones prácticas

"Con el procesamiento láser de Nikon [...] los riblets se pueden aplicar directamente a materiales como resinas, metales y revestimientos". Lo que hace posible utilizarlos de muchas maneras, incluidos en entornos de alta temperatura donde una película convencional se derretiría o corrientes fuertes donde se despegaría. Ambos factores están presentes en la aviación.

La exigencia de la industria aeronáutica en todo lo que rodea a la seguridad es consecuencia directa de las duras condiciones a las que se somenten las aeronaves. A las anteriores características se une la necesidad de resistir a grandes esfuerzos mecánicos —torsión, compresión, vibración...— y térmicos —ciclos extremos de calentamiento y enfriamiento—.

Tal y como indican, "la gama de aplicabilidad de los riblets se ha ampliado enormemente". Por ejemplo, en campos como las turbinas de gas, aviones propulsados por hélice, drones, sistemas de bombeo e incluso electrodomésticos. Por el momento, Nikon no detalla un modelo de aplicación específica a una aeronave donde poder ver los potenciales ahorros desde el punto de vista económico.