La inteligencia artificial ha sustituido en gran medida a la robótica en las preocupaciones de buena parte de la población de España, si hablamos de la tecnología más 'peligrosa' relacionada con la destrucción de empleo. Sin embargo, es la combinación de ambas la que sigue asombrando al mundo, por las inmensas posibilidades que ofrece en todo tipo de sectores, especialmente en la construcción. El último ejemplo es la nueva generación de Hadrian X, un camión con un gran brazo extensible que es capaz de colocar con precisión hasta 500 ladrillos de gran formato en una hora.

Así lo ha confirmado en un comunicado de prensa la compañía australiana FBR, antes conocida como Fastbrick Robotics, que ya presentó en 2015 un primer prototipo del robot montado en una excavadora, algo más lento y menos ágil. Ahora, la compañía fundada en 1994 por el ingeniero Mark Pivac ha revelado los resultados de la primera prueba en exteriores de la nueva generación de Hadrian X: ha sido capaz de batir su propio récord de velocidad al colocar más de 300 bloques de mampostería en una hora durante su recorrido de prueba y calibración al aire libre.

Si en su día este revolucionario invento ya llamó la atención, FBR lo ha mejorado con un nuevo sistema de entrega de los ladrillos, que maximiza la velocidad y la fiabilidad del sistema, además de reducir los residuos y permitir nuevas funciones. Además, su nueva arquitectura modular permite cambiar rápidamente sus piezas para un funcionamiento continuo, además de abrir posibilidades de personalización según los requisitos de cada proyecto o cliente.

Cómo funciona

El funcionamiento básico del Hadrian X de nueva generación no difiere en líneas generales de la primera iteración, que ya era capaz de colocar la estructura de ladrillo de una casa de tamaño estándar en unos dos días, unas 20 veces más rápido que los albañiles humanos. Esa velocidad prácticamente se ha duplicado, ya que el robot "se ha diseñado para poder colocar a velocidades de hasta 500 bloques por hora (lo que equivale a unos 120 m2 por hora)". Eso implica un plazo de un día para levantar tanto las paredes exteriores como las interiores de una casa normal de ladrillo doble.

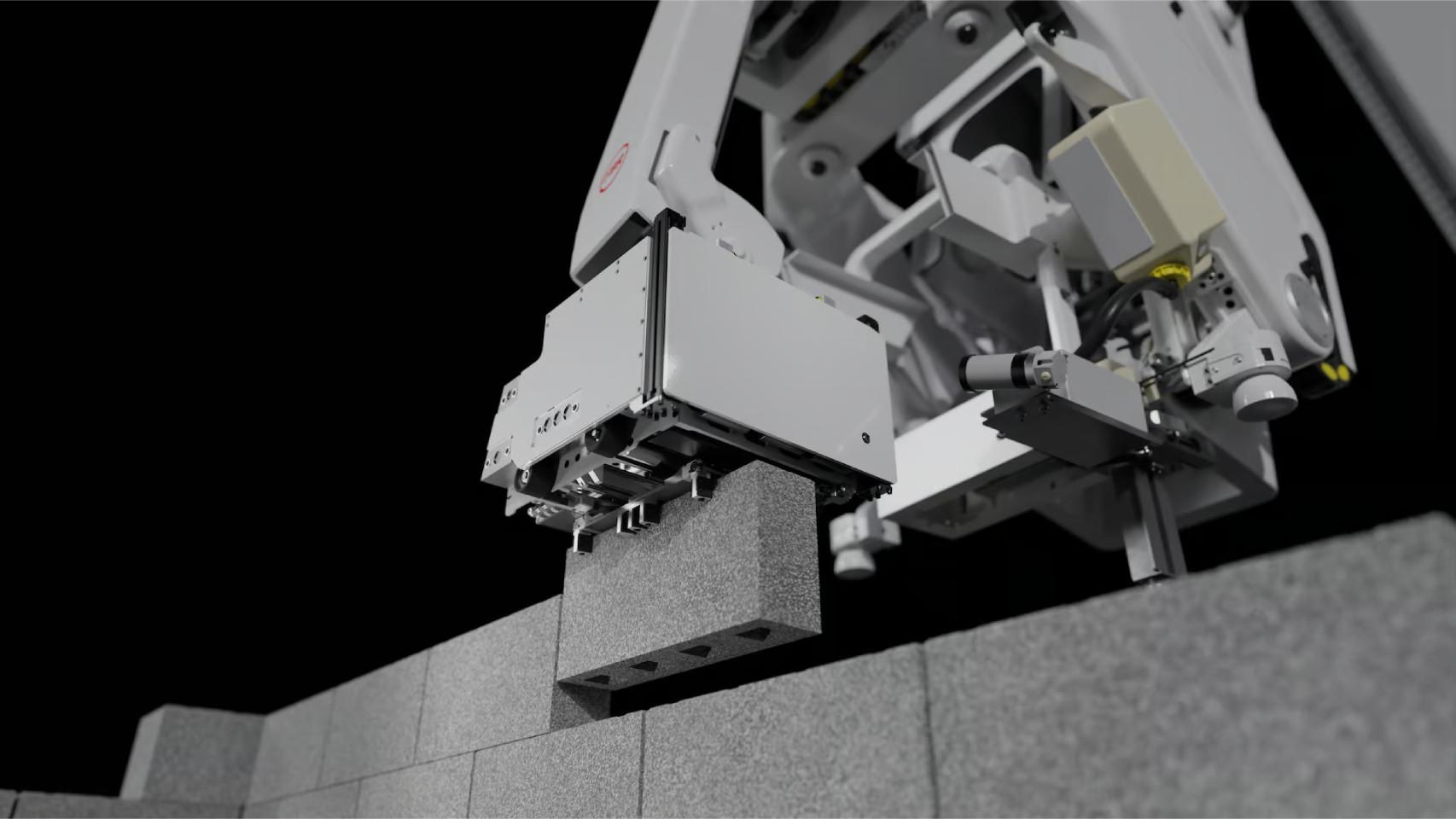

Una vez en la obra, este gran vehículo con un brazo telescópico de 32 metros se maneja de manera fácil e intuitiva con una tablet. El objetivo es la seguridad y la mínima participación humana: está programado para situar los ladrillos a partir de un plano CAD elaborado previamente. La única función de los trabajadores, además de la supervisar que todo marcha correctamente, es introducir los palés de los bloques de mampostería en la parte trasera del camión. Allí, varios mecanismos robotizados se encargan de desembalarlos y cortarlos a medida con una sierra circular si es necesario.

El robot Hadrian-X

Una vez preparados los bloques, el sistema se encarga de envíalos uno detrás de otro por el centro del brazo de la pluma en pequeñas 'lanzaderas'. Antes de colocarlos, se rocían con un adhesivo especial para la construcción (con lo que se evita el uso de cemento) y se colocan en el sitio programado, donde quedan completamente secos y firmes en menos de 45 minutos.

Es lo que la compañía australiana denomina Shuttle Block Delivery System, que está diseñado para colocar la gran mayoría de ladrillos disponibles en el mercado, pero también puede adaptarse a algunos que todavía no se comercializan. Las medidas máximas llegan a los 600 mm x 400 mm x 300 mm, con un peso de hasta 45 kg.

Versatilidad

El brazo telescópico de la Hadrian X es lo suficientemente largo como para construir estructuras de tres pisos desde el nivel de la calle sin necesidad de ninguna escalera, colocando con precisión los bloques a menos de 50 milímetros de los muros ya existentes. Además, puede operar 24 horas al día 7 días a la semana en la mayoría de las condiciones meteorológicas, según asegura la empresa.

Para completar las novedades, esta versión mejorada del robot está diseñado a partir de una arquitectura de control distribuido, "lo que da lugar a un sistema altamente fiable que permite personalizar, reparar e intercambiar módulos individuales de forma eficiente". Así, en caso de avería o para adecuar la plataforma a proyectos específicos, el cambio puede realizarse rápidamente y sin complicaciones. En concreto, el diseño mejorado del módulo de sierra ahora permite realizar cortes en altura, a inglete y a dos aguas en los bloques, lo que aumenta aún más su versatilidad.

El brazo telescópico de Hadrian X

Tras el éxito de estas primeras pruebas con el prototipo de Hadrian X de nueva generación, FBR ha empezado a fabricar y construir las dos próximas unidades. Cuando estén listas, serán enviadas a Florida (EE.UU.), donde la compañía ofrece un servicio conocido como Wall As Service (WaaS): "la digitalización de la antigua forma de vender ladrillos y mano de obra de albañilería por separado".

Esto, afirma la empresa en su página web, "permite a los clientes acceder a las ventajas de la construcción robotizada, como la mejora de la velocidad, la precisión, la seguridad y los residuos, sin necesidad de integrarla en su negocio".

También te puede interesar:

- Las revolucionarias casas que cuestan menos que un coche: se construyen en menos de 48 horas

- El enjambre de drones que jubilará a los albañiles: construyen edificios desde el aire y casi sin ayuda

- La revolucionaria casa que se construye apilando piezas como si fuese un mueble de Ikea

- TOVA, el primer edificio de España impreso en 3D con barro: cambiará el futuro de la arquitectura