Esta impresora 3D puede fabricar productos sin necesidad de ensamblaje Omicrono

La impresora 3D que cambiará la industria: fabrica productos que no necesitan ensamble al usar varios materiales a la vez

Investigadores de la Universidad de Misuri desarrollan un innovador método para fabricar dispositivos con plástico, metal y sensores integrados.

3 julio, 2024 02:35Con todas las miradas puestas en la inteligencia artificial, hay otra revolución tecnológica en marcha, que está cambiando por completo cómo se fabrican todo tipo de productos. Hablamos de la impresión 3D, que desde España está aportando innovaciones como la obtención de piezas metálicas más rápido y barato, algo que ya usa la Armada de EEUU, pero también está transformando la industria de la construcción o la medicina, gracias a hitos como la impresión de un menisco con tejido humano en el espacio.

Sin embargo, la también conocida como fabricación aditiva todavía se enfrenta a algunas limitaciones, tanto en los materiales que pueden usar como en el espacio, el tiempo y el coste requeridos para que sean realmente competitivos frente a otros métodos convencionales. Ahora, investigadores de la Universidad de Misuri (Mizzou) han llevado a cabo un avance crucial: una nueva forma de crear dispositivos complejos con múltiples materiales —incluidos plásticos, metales y semiconductores— con una sola máquina.

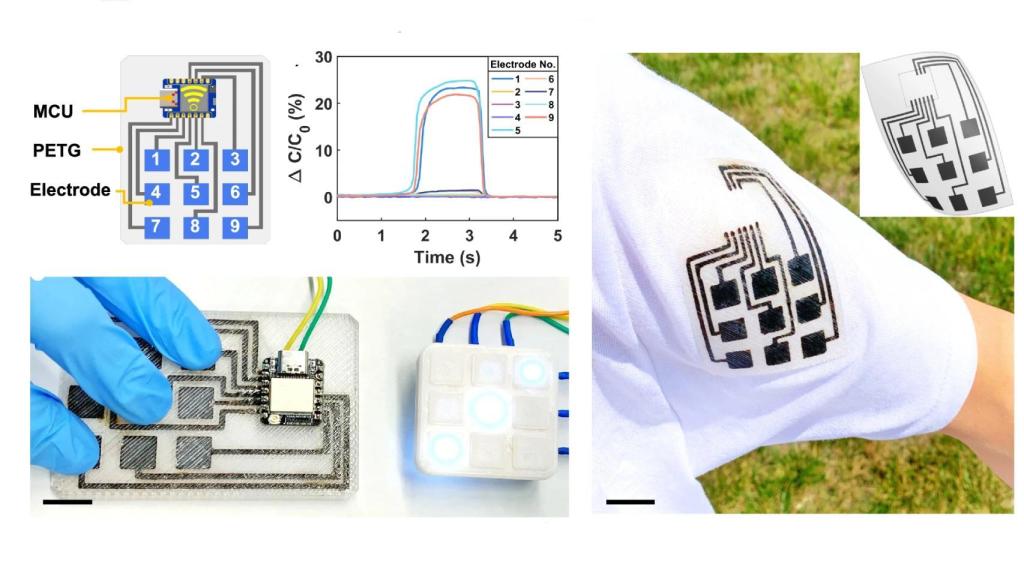

Su investigación, recogida en un artículo en Nature Communications, describe con todo detalle este innovador proceso de impresión 3D, bautizado como Freeform Multi-material Assembly Process (FMAP), que elimina la necesidad de ensamblar diferentes piezas de diferentes materiales. Para ello, utiliza tecnología láser, lo que permite fabricar distintos tipos de sensores con varios materiales y multicapa, placas completas de circuitos e incluso tejidos con componentes electrónicos.

Cómo funciona

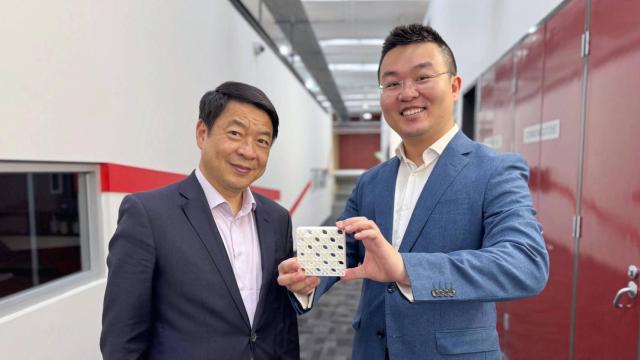

"Me entusiasma el diseño. Siempre he querido hacer algo que nadie haya hecho antes", afirma en un comunicado de prensa Bujingda Zheng, estudiante de doctorado en ingeniería mecánica en Mizzou y autor principal del estudio. Y ahora lo ha conseguido gracias a su investigación, en la que su equipo ha desarrollado técnicas especiales para resolver los principales problemas a los que se enfrenta la fabricación aditiva.

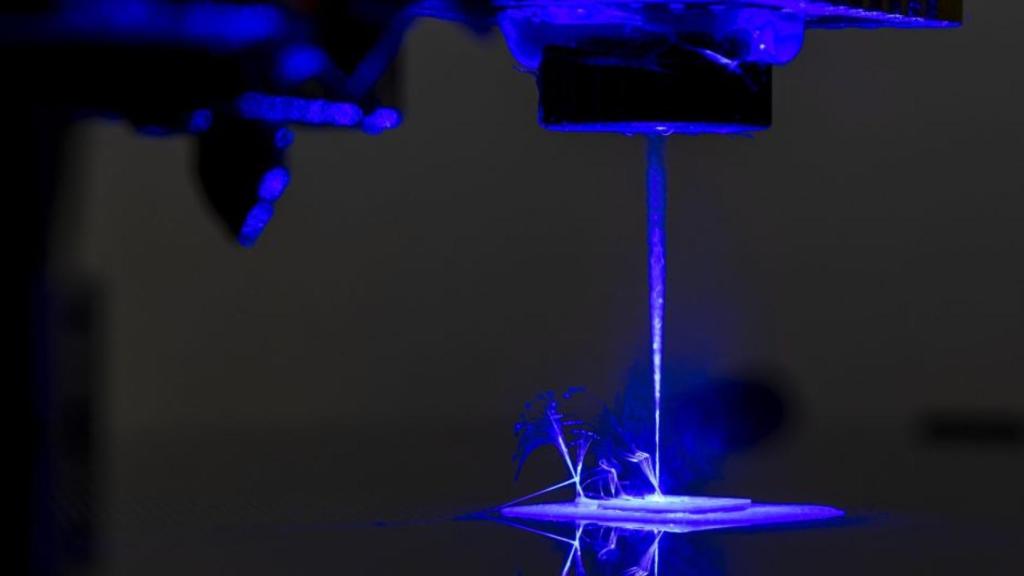

Básicamente, lo que han hecho los ingenieros de Mizzou es integrar en una sola máquina tres métodos de fabricación distintos gracias a tres boquillas diferentes: la impresión 3D gracias a una boquilla de filamentos fundidos (FFF), la escritura directa de tinta (DIW) y la inducción por láser de forma libre (FLI), encargada de tallar formas y 'crear' nuevos materiales.

Bujingda Zheng utilizando su máquina de impresión 3D con láser Omicrono

El proceso comienza creando una estructura básica gracias al filamento de impresión 3D usando policarbonato, un tipo de termoplástico transparente. Después, se pasa al láser para convertir algunas partes en un material especial llamado grafeno inducido por láser, y lo coloca con excepcional precisión donde se necesita para realizar diferentes funciones. Por último, se añaden más materiales, como metales y semiconductores, para mejorar las capacidades del producto final.

"La impresión 3D realiza el ensamblaje estructural de los materiales, mientras que la FLI fabrica los materiales funcionales en un espacio 3D prediseñado mediante un control sinérgico y programado", explican de manera concisa en el artículo. Y todo en un espacio relativamente reducido, no más grande que una impresora 3D convencional, con una duración no muy superior a la de la fabricación aditiva conocida hasta la fecha, y un coste similar.

Aplicaciones

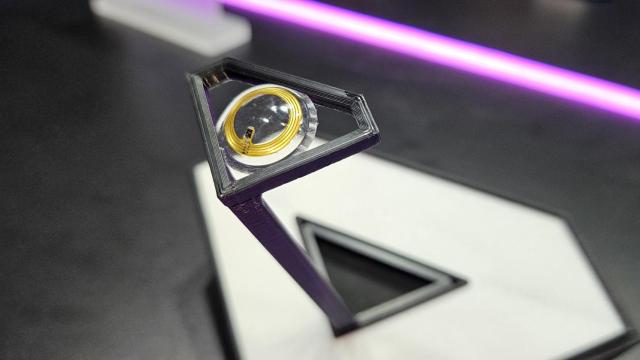

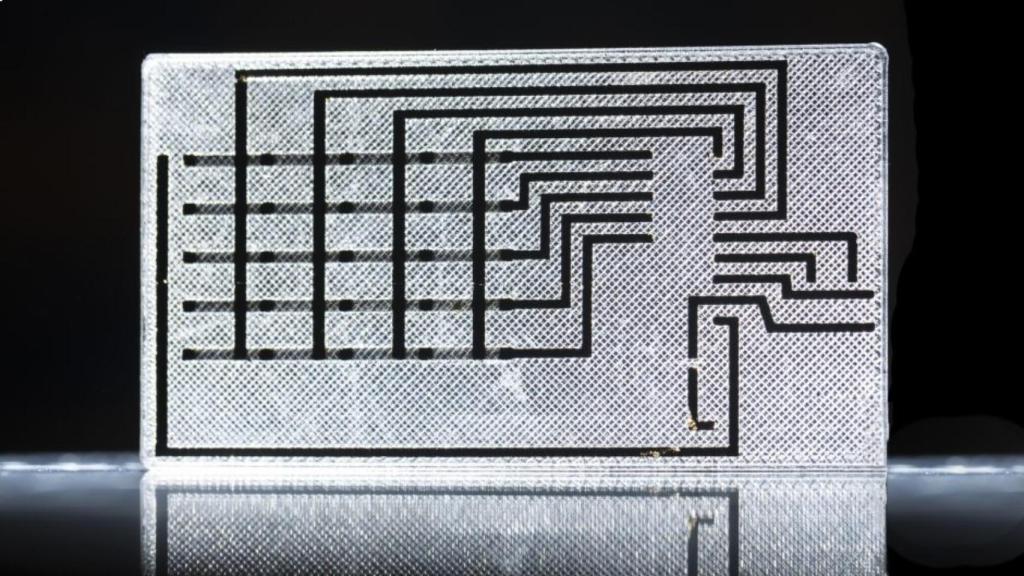

Durante la investigación en laboratorio, Zheng y su equipo lograron imprimir desde circuitos de barras cruzadas para pantallas LED hasta un sensor de deformación para resortes multifuncionales y manipuladores hápticos. No fueron los únicos: utilizando su novedosa técnica, fabricaron también un sensor de radiación ultravioleta, un electroimán 3D, sensores capacitivos para interfaces hombre-máquina y hasta un reactor microfluídico integrado con un calentador Joule para la síntesis de nanomateriales.

"Es la primera vez que se utiliza este tipo de proceso y abre nuevas posibilidades", señala Zheng, y eso se aplica a múltiples industrias y sectores. Y es que, al imprimir sensores incrustados o que forman parte de la propia estructura, los objetos resultantes son capaces, por ejemplo, de detectar condiciones ambientales como la temperatura y la presión.

Electrodos impresos en el interior de un material plástico gracias a la nueva técnica de impresión 3D Omicrono

"Todo en la naturaleza está formado por materiales estructurales y funcionales", explica el líder de la investigación. "Por ejemplo, las anguilas eléctricas tienen huesos y músculos que les permiten moverse. También tienen células especializadas que pueden descargar hasta 500 voltios para disuadir a los depredadores".

De hecho, la inspiración biológica ha servido en otros casos para desarrollar distintos métodos para fabricar estructuras 3D con aplicaciones multifuncionales, aunque tienen limitaciones que no afectan al FMAP. Zheng menciona, entre otras, restricciones en torno a la versatilidad de los materiales utilizados y la precisión con la que pueden colocarse componentes más pequeños dentro de estructuras tridimensionales más grandes.

La nueva técnica también permite incorporar circuitos y sensores en materiales textiles Omicrono

El nuevo sistema de los investigadores de Mizzou abre las puertas, por ejemplo, a fabricar objetos de aspecto natural como una roca o una concha marina, casi indistinguibles de los naturales, con la capacidad para medir el movimiento y la temperatura del agua del océano sin perturbar a la fauna presente en la zona, por ejemplo.

Así, los diseñadores pueden centrarse en diseñar nuevos productos sin preocuparse de cómo crear prototipos, ya que a través de la FMAP pueden incorporar distintos materiales y dotarlos de capacidades únicas. "Esto abre la posibilidad de mercados completamente nuevos", asegura Jian Lin, profesor asociado de ingeniería mecánica y aeroespacial en Mizzou. "Tendrá amplias repercusiones en sensores vestibles, robots personalizables, dispositivos médicos y mucho más".

Sus aplicaciones actuales son más útiles para otros investigadores que para las empresas o el público en general, pero es cuestión de tiempo que ofrezca beneficios directos en diferentes industrias. "Esta tecnología es muy prometedora para transformar cómo se fabrican y manufacturan los productos", concluye Lin. Sus primeras manifestaciones en el mercado pueden ser dispositivos portátiles o incluso prendas de ropa capaces de controlar la presión sanguínea y otras constantes vitales. Es sólo el principio de una nueva categoría de wearables mucho mejor integrados y cómodos para el usuario.