Shenzhen, la megaurbe del sureste de China que se ha convertido en los últimos años en el Silicon Valley del gigante asiático, parece una distopía futurista. La exuberante vegetación tropical se entremezcla con rascacielos que crecen como setas, sin aparente orden ni concierto, algunos relucientes de puro nuevo junto a otros en los que la pátina del tiempo ha dejado sus huellas. A una hora de esta ciudad que no parece tener fin, entre arrozales y talleres de maquinaria pesada, se levanta el centro de fabricación, investigación y desarrollo de una de las marcas chinas de móviles más punteras del mercado.

En EL ESPAÑOL - Omicrono hemos podido entrar en el Honor Intelligent Manufacturing Industrial Park, un laberíntico complejo que da cuenta del enorme poderío tecnológico y logístico de la compañía. Asistir en primera persona al proceso de fabricación de móviles como el Honor Magic6 Pro es toda una experiencia, una sinfonía silenciosa en la que robots y humanos trabajan con perfecta sincronización para que un nuevo móvil salga de las más de 20 líneas de producción cada 28,5 segundos.

Más allá de la fábrica, este centro industrial de 135.000 m2 cuya construcción finalizó en 2021 es el lugar donde se desarrollan las novedades de software y hardware de la compañía y se ponen a prueba sus dispositivos. Es el fruto de "una inversión en I+D en los últimos años superior al 10% de nuestros ingresos", según nos cuenta Robin Wu, responsable global de producto de la compañía. "Este año hemos llegado al 11,25%, el porcentaje más alto de la industria de electrónica de consumo".

Automatización al poder

Por fuera, las fábricas del Honor Intelligent Manufacturing Industrial Park parecen grandes cubos de formas redondeadas. De ellos salen miles de productos cada día con destino a tiendas como la flagship store de la marca, situada en un futurista centro comercial junto a Bay Glory, la noria gigante desde la que se contempla el espectacular skyline de Shenzhen.

Por dentro, las medidas de seguridad son notables, con retirada de cualquier dispositivo electrónico incluido por miedo al espionaje industrial. En los edificios hay 4.000 trabajadores humanos, pero a simple vista escasean en la fábrica. Eso se debe a lo que los responsables de Honor llaman "fabricación inteligente". Las máquinas ya se ocupan de un 85% de los procesos, gracias a tecnología desarrollada en un 60% por la propia compañía.

El proceso de fabricación de HONOR

"La IA está en pleno auge, así que queremos utilizar estos conocimientos no solo en los productos, sino también para cambiar la eficiencia de la producción", señala Wu, augurando una mayor automatización en los próximos años.

Desde la placa base hasta el embalado final de la caja, cada uno de los componentes de los móviles se añade de forma milimétrica. En cada línea de producción de 150 metros de longitud, sólo 22 trabajadores de carne y hueso se encargan de llevar a cabo o revisar determinados procesos. Los componentes iniciales, chips incluidos, se distribuyen en grandes bobinas, como las antiguas películas de celuloide, y en la sala de un blanco refulgente sólo se escucha el leve rumor de las máquinas.

La concentración de los trabajadores es máxima. No puede fallar ningún detalle o la línea de producción se pararía por completo, aunque según la propia compañía la fiabilidad supera el 99%. Lo más llamativo es cómo uno de los empleados, el encargado de integrar los sensores fotográficos, está en el interior de una cámara aséptica para evitar la presencia de cualquier partícula de polvo.

Esta orquesta automatizada, con brazos robóticos, máquinas y humanos trabajando de forma simultánea, opera las 24 horas del día y los 7 días de la semana para ensamblar, pegar, soldar y poner a prueba cada uno de los 2.000 componentes de un sólo teléfono.

Por ejemplo, el equipo de ensamblaje automático de baterías dispone de un sistema de detección óptica de alta precisión, capaz de detectar cuerpos extraños de hasta 40 micras (inferior al diámetro de un cabello humano) y controlar la presión en tiempo real para reducir los riesgos de seguridad causados por el trabajo manual.

Se necesita una lupa para ver los diminutos componentes de los móviles

Aunque la sensación es que los móviles fluyen sin interrupciones desde el inicio de la línea de producción hasta el final, realmente pasan tres días hasta que están listos. Honor, a diferencia de otras compañías del sector, integra en la propia cadena de montaje las pruebas de rodaje, procesos de envejecimiento necesarios para que el móvil se considere listo para su venta al público.

En total, son unos 120.000 procesos hasta que los móviles salen de la línea de producción y son embalados en cajas. Una vez listos, un robot parecido a una gigantesca roomba o AGV (vehículo guiado automático, por sus siglas en inglés) es el encargado de llevarse la mercancía, estantería incluida, al almacén de distribución.

Pruebas y laboratorio

A unos metros de la fábrica, otro de los edificios de este gigantesco complejo acoge uno de los principales centros de I+D de la compañía. Allí, además de desarrollar tecnologías como las baterías Silicon Carbon, fundamentales para conseguir la delgadez extrema del plegable Magic V3, se concentran los procesos de prueba y simulación tanto de los materiales por separado como de los productos finales.

Esta cámara de torturas para móviles tamaño XXL está pensada para garantizar que cada producto que sale de las instalaciones de Honor pasa todos los controles de calidad necesarios. Hay, por ejemplo, máquinas que los sitúan a una altura de 1,5 metros y los tiran cientos de veces en diferentes ángulos para comprobar su resistencia a las caídas y detectar sus puntos débiles para mejorarlos.

Las cámaras de los móviles Honor se ponen a prueba en el laboratorio

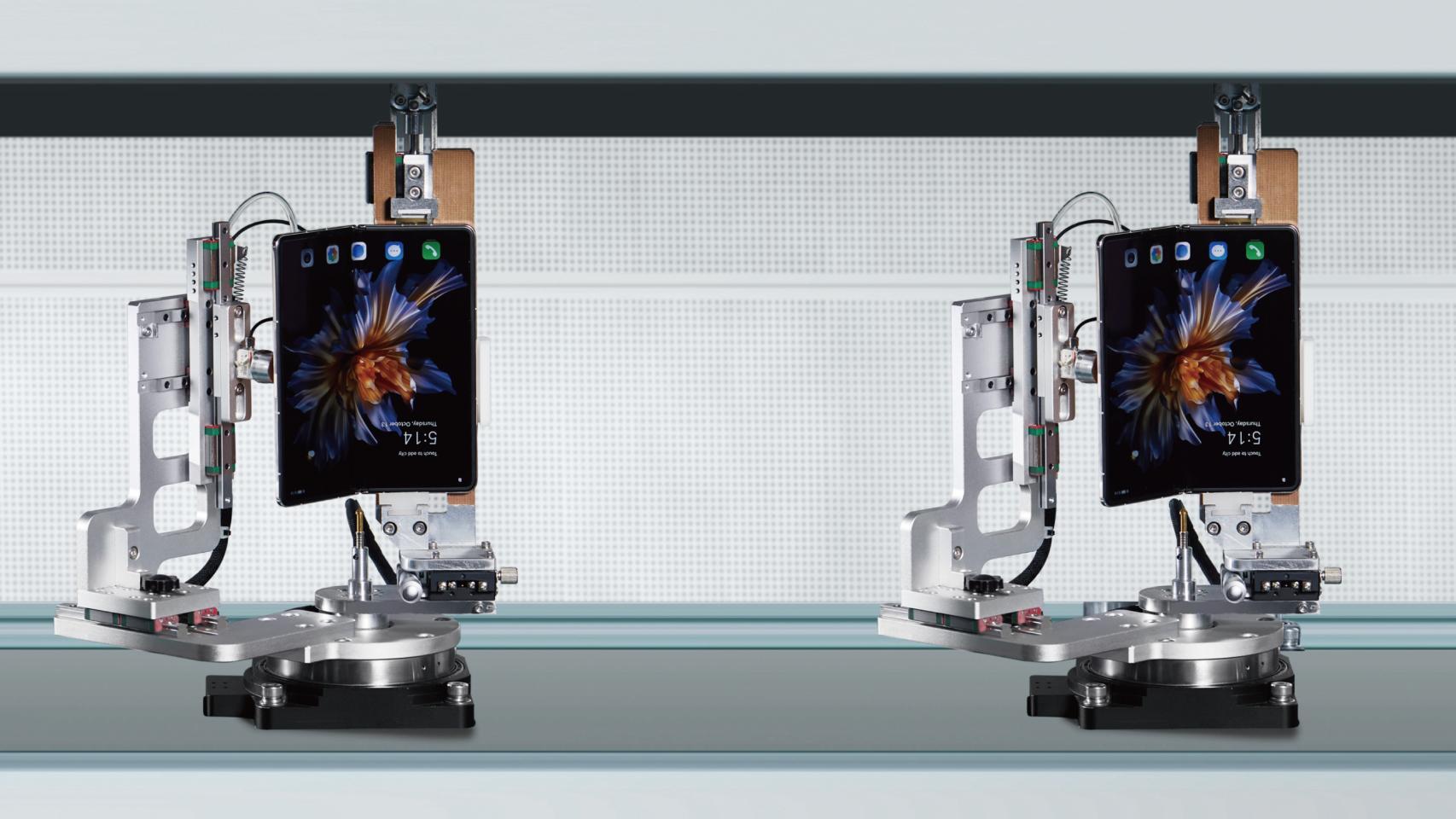

Mientras, otra máquina se ocupa de pulsar los botones de volumen y encendido de los móviles hasta 500.000 veces, el equivalente a 5 años de uso. Las más llamativas son las que pliegan y despliegan los terminales plegables para asegurar que las bisagras siguen funcionando y la pantalla no se degrada pasada una década. Es imposible no rechinar los dientes ante otro de los puestos, que ejerce presión sobre el teléfono para ver cuánto aguanta antes de romperse.

La sala anexa acoge las enormes cámaras que simulan distintas condiciones climatológicas. Por ejemplo, en una de ellas los móviles se someten a temperaturas de 85 grados y un 85% de humedad durante 20 días. A su lado, otros terminales sufren un cambio de temperatura constante, pasando de 40 ºC a 85 bajo cero cada 30 minutos.

Las más llamativas son sin duda las salas anecoicas OTA (Over-the-Air), forradas de material aislante y diseñadas para poner a prueba la radiación que emite el móvil, lo que afecta a la calidad de sus conexiones inalámbricas. Sólo hay 5 de este tipo de instalaciones en China y Honor tiene 3 de ellas, lo que demuestra su músculo financiero y tecnológico.

El objetivo es cumplir con las más de 600 normas de calidad que abarcan el diseño, el desarrollo, los materiales, la fabricación y la experiencia del usuario de los móviles antes de que lleguen al mercado. Un exigente control que se manifiesta en cada rincón y que se suplementa con los resultados del centro de cálculo de alto rendimiento de simulación.

El Honor MagicV3 en una sala OTA

Allí, más de 800 servidores se encargan de llevar a cabo todo tipo de simulaciones con un 85% de precisión. Así, la compañía es capaz de detectar los posibles problemas de diseño o de uso de sus productos incluso antes de fabricarlos, con pruebas simuladas de mecánica, imagen, óptica o ensamblaje.

Una muestra más de la capacidad de Honor para automatizar procesos y mejorar a cada paso. "La competencia es feroz", recuerda Robin Wu, "así que trabajamos para hacer grandes avances y renovar la mentalidad del consumidor en aspectos clave como fotografía o la IA".