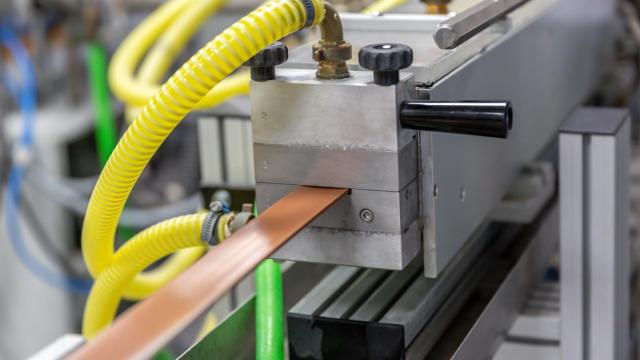

Una pieza del tren de aterrizaje sobre la que se podría incrustar un sensor de fibra óptica.

Los trenes de aterrizaje serán inteligentes gracias a unos sensores ópticos 'invisibles'

El centro tecnológico Lortek desarrolla un sistema que permitiría fabricar piezas metálicas con fibra óptica en su interior para transmitir información.

27 enero, 2021 01:36Noticias relacionadas

La monitorización de cualquier elemento es clave para analizar comportamientos y predecir cambios antes de que causen algún tipo de daño. Desde la agricultura a la industria, el poder de la sensórica y de la inteligencia artificial se antoja clave. Y ya son muchos los proyectos que tratan de implantar nuevos sistemas para soluciones que hasta ahora no presentan la eficiencia y eficacia que deberían.

En este sentido, uno de los sectores más ejemplares es el de la aviación, pero aunque parezca mentira, tiene ciertos aspectos susceptibles de mejorar.

Todos (o casi) hemos cogido un vuelo alguna vez. Ahí va una pregunta que les hará reflexionar. ¿Sabían que cualquier pequeño problema en las piezas de los trenes de aterrizaje sólo puede detectarse cuando el avión ya está en tierra?

Pues bien, con el objetivo de revertir ese déficit y, de paso, evitar que la exitosa serie documental de National Geographic 'May Day: catástrofes aéreas' sume nuevos aviones caídos en desgracia, un conjunto de empresas está participando en un proyecto que revolucionaría esta parte del sector aéreo.

El proyecto y la solución que prevé ofrecer se llama INSENSE y aúna los conocimientos en fabricación aditiva del centro tecnológico Lortek, la experiencia en desarrollo de sensores de fibra óptica del equipo de la Universidad del País Vasco (UPV/EHU) y la experiencia en ensayos de componentes y materiales para aplicaciones de alta fiabilidad de la ingeniería Alter Technology.

La idea inicial

El investigador principal e ideólogo de esta solución, Xabier Angulo, explica a D+I el origen del proyecto.

Con una gran experiencia en el mundo de los sensores de fibra óptica, recaló en el centro tecnológico vasco Lortek en 2017. "Este centro está muy especializado en la industria del metal (soldadura, fabricación 3D...) y se me ocurrió la posibilidad de profundizar en la idea de que uno de los sensores de fibra óptica pudiera ir dentro de una pieza metálica", añade.

Hasta hoy, los sistemas metálicos pueden llevar sensores, "pero cuando es necesario sensorizar, por ejemplo, un puente o una presa, la solución siempre ha sido la de adherir el sensor a la pieza, no embeberla".

El reto, como él mismo reconoce, es "mayúsculo". Se trata de "dar continuidad a investigaciones anteriores y demostrar que un determinado tipo de fibra óptica puede insertarse en una pieza metálica, soportar el proceso siempre agresivo de fabricación y, posteriormente, permitirnos tener esa pieza sensorizada".

En este sentido, el proyecto, que arrancó poco antes de acabar el año y que finalizará nueve meses después, utilizará una fibra óptica multinúcleo, "que tiene unas características idóneas para los procesos de fabricación del meta: es mucho más resistente".

El equipo de investigadores del proyecto INSENSE está ya desarrollando piezas inteligentes y con capacidad sensitiva. Para ello se están produciendo piezas metálicas mediante la fabricación aditiva -también conocida como impresión 3D-, en las que se introducirán estratégicamente sensores de fibra óptica capaces de resistir las altas temperaturas alcanzadas durante el proceso de fabricación.

El desarrollo cuenta con la financiación del programa de apoyo a las Agrupaciones Empresariales Innovadoras del Ministerio de Industria, Comercio y Turismo en la convocatoria 2020, cuyo objetivo es mejorar la competitividad de las pymes. Pretende demostrar que puede instalarse fibra óptica dentro de una pieza metálica para monitorizarla.

Aplicación real

Pero como en toda investigación de este tipo, el sueño debe tener una aplicación para la vida real. Y Angulo y sus colaboradores pensaron en el sistema del tren de aterrizaje de los aviones.

"El tren de aterrizaje es una pieza fundamental de los aviones que sirve como soporte general del avión, permite su movimiento en la superficie, además de amortiguar, absorber el impacto que genera el aterrizaje y de tener la capacidad de frenado y direccionamiento. En este sentido, es imprescindible que todos los componentes del mecanismo funcionen correctamente. Hoy en día, la monitorización de estas estructuras se hace controlando las superficies externas con las que están en contacto. Sin embargo, uno de los principales problemas de los trenes de aterrizaje se halla en las microrroturas internas, y su control se puede hacer solamente antes o después del aterrizaje", reflexiona el investigador de Lortek.

Si el proyecto demostrara su tesis, la aplicación sería evidente: "Tener una pieza que lleve dentro un sensor nos permitiría tener información en tiempo real sobre el desgaste de la pieza en cuestión y eso nos permitiría anticipar problemas y tomar decisiones de forma más eficaz".

La estrategia de fabricación de metal que se está siguiendo es la SLM (Selective Laser Melting), "un proceso muy versátil de fabricación que permite explorar continuamente alternativas", explica Angulo.

El investigador vasco reconoce que "ciertas empresas importantes del sector de la aviación han mostrado su interés en seguir este proyecto y podrían valorar la posibilidad de incorporarlo a sus procesos de fabricación si conseguimos demostrar nuestra tesis".

El reto, como insiste constantemente Angulo, "es muy importante e ilusionante" y podría dar un impulso importante durante el año recién iniciado.