Siemens abre un laboratorio en Viena enfocado en el sector salud.

Digitalizar procesos industriales para desarrollar medicamentos

Siemens muestra en su Living Lab de Viena cómo las nuevas tecnologías pueden acelerar en hasta un año el lanzamiento de nuevos fármacos rn

29 mayo, 2018 12:00Dar vida a un nuevo medicamento es un proceso arduo, que requiere de un ejercicio de paciencia y constancia de enorme consideración. De media, se emplean entre tres y seis años en el descubrimiento del compuesto adecuado y los estudios preclínicos, otros siete años en ensayos clínicos (con tres fases diferenciadas) y hasta dos años más entre la aprobación regulatoria y la producción en masa. En total: unos 15 años de trabajo, con una probabilidad media de éxito del 59% y un coste por cada nuevo fármaco que puede ascender hasta a 1.300 millones de dólares.

Ante estos números no es difícil imaginar que hay mucho en juego cuando se trata de la industria farmacéutica, tanto en términos vitales como económicos. Retos que se materializan en una necesidad de reducir los tiempos de desarrollo, los costes de los procesos de investigación y mejorar la calidad de todos los pasos de este largo camino. Especialmente reseñable este último aspecto, normalmente no tan publicitado como los anteriores, pero fundamental en estos tiempos: en los últimos años, se ha disparado un 600% el número de avisos de la FDA (la agencia del medicamento norteamericana) por defectos o problemas con algún fármaco, con un coste asociado para las empresas del sector de alrededor del 25%.

La respuesta a todas estas disyuntivas pasa, casi por consenso sectorial, por incluir la tecnología digital en los laboratorios y plantas de fabricación de medicamentos. Y hacerlo, además, desde sus mismos comienzos y a lo largo de todo el ciclo de producción.

Así se entienden propuestas como la de Siemens, que muestra en su Living Lab de Viena cómo la innovación de base digital sirve para el diseño y modelaje de las procesos, máquinas y plantas (con soluciones como el gemelo digital), la ingeniería integrada (apostando por la automatización de procesos), la producción continua (eliminando interrupciones en la cadena de elementos que entran en juego), la analítica de procesos (PAT) o apostando por modelos en los que se elimina la extensa documentación en papel que emplea un laboratorio corriente (hasta 500 hojas por cada fármaco) para favorecer una cultura más rápida y basada en recomendaciones y asistencia digital al profesional.

Gracias a esta clase de herramientas, donde maquinaria de última generación y software con una notoria inteligencia artificial se dan la mano, firmas expertas de la industria, como GEA, han logrado comenzar con la producción comercial un año antes que mediante los procesos tradicionales, al mismo tiempo que han reducido la cantidad de ingredientes activos que necesitaban para sus ensayos: de 1.860 kg de media con un modelo por lotes a apenas 385 kg con una metodología de fabricación continua. Y ello no solo repercute en poder empezar a salvar vidas antes, también en el bolsillo de las empresas del sector 'pharma': hasta 12 millones de dólares de ahorro en el desarrollo de cada medicamento.

¿Más ejemplos? El gigante Merck también ha optado por integrar la tecnología de Siemens para automatizar una planta modular para ofrecer una producción más flexible y ágil, esencial cuando nos estamos aproximando a una era donde los tratamientos personalizados (con formulaciones específicas para determinados perfiles de pacientes e, incluso, persona a persona) están a la vuelta de la equina. Justo a lo que se dedica otro de los casos de éxito en esto de digitalizar nuestra farmacia: BioNTech AG. Se trata de una compañía especializada en tratamientos personalizados para el cáncer, la cual ha sustentado estos desarrollos sobre un modelo de producción continua y sin papeles.

Diferentes ejemplos, mismos retos y un único camino por explorar. En palabras de Daniela Buchmayr, directora de innovación y desarrollo de aplicaciones de GEA, "la automatización es la única forma de controlar en paralelo miles de pequeños lotes individuales o la reacción particular de cada material celular. Y las soluciones de gestión de datos digitales son las que nos permiten almacenar y procesar ingentes cantidades de registros individuales y otros documentos durante el proceso de fabricación, además de ser la fuente ideal para hacer minado de datos y entrenar modelos de machine learning para optimizar los procesos en la industria farmacéutica y mejorar la calidad en toda la cadena".

El centro de pruebas del futuro

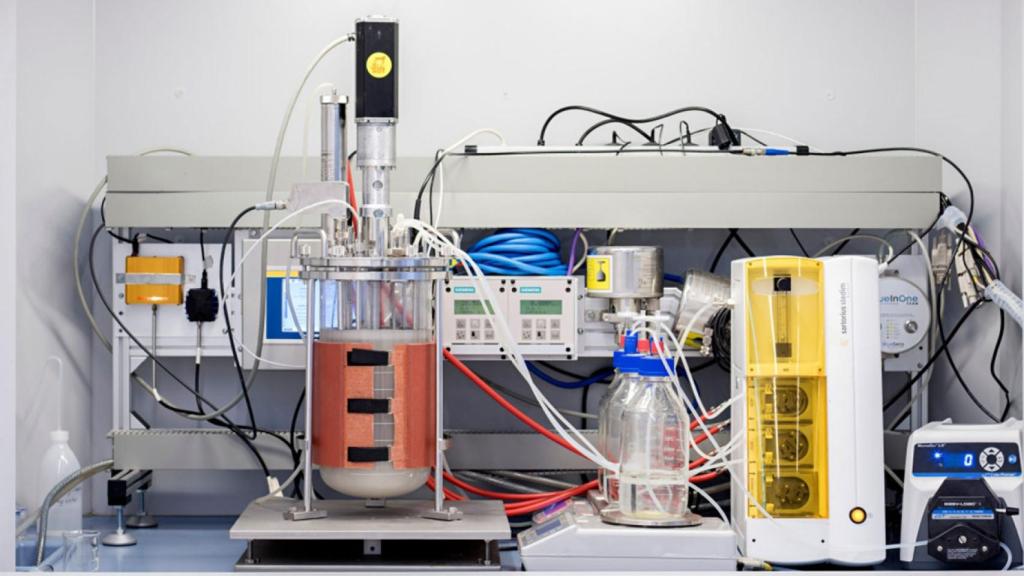

El Living Lab mostrado por Siemens es un espacio de demos, ubicado en su sede de Viena, que recrea cómo sería un laboratorio farmacéutico (o químico) que hay integrado la tecnología digital en todos sus procesos de trabajo: desde saber cuánto compuesto añadir a una fórmula gracias a un asistente virtual hasta la monitorización en teal de una fermentación.

Gestión de calidad industrial

Una de las soluciones de Siemens para estos entornos es COMOS, una herramienta de gestión de activos de planta durante todo el ciclo de vida de una planta industrial con un flujo constante de datos end-to-end.