Un aerogenerador en el parque eólico de Vilachá, en Lugo.

Segunda vida para aeronaves y aerogeneradores en desuso para cerrar el círculo de la economía del reciclaje

El centro tecnológico Aitiip, en Zaragoza, lidera dos proyectos europeos para transformar los desechos de materiales compuestos, como fibras de vidrio y carbono, en recursos valiosos.

28 abril, 2024 01:53Transformar los residuos en recursos valiosos a través de su reciclaje o reutilización. Este es uno de los propósitos de la economía circular, cuyo último objetivo es eliminar cualquier tipo de desecho, desvincular el desarrollo económico al consumo de recursos finitos y reducir sus efectos medioambientales. Esto incluye la investigación en nuevos materiales a partir de productos que ya han finalizado su vida útil.

En ello trabajan desde hace más de 20 años en Aitiip. Este centro tecnológico de Zaragoza es una de las referencias europeas en tecnologías de impresión 3D. Sus investigaciones se han centrado en la reutilización de materiales compuestos, como fibras de vidrio y de carbono, de los que han conseguido mantener hasta el 70% de sus propiedades para emplearlos, por ejemplo, en la fabricación de componentes para la industria automotriz o ferroviaria, o en elementos estructurales para el sector de la construcción.

El origen de los materiales originales convertidos en residuos es diverso, aunque en los últimos años han puesto especial hincapié en aquellos provenientes de las palas de los aerogeneradores y aeronaves.

[Cuando la innovación española sirve para ayudar al medioambiente]

“Los compuestos termoestables son materiales con ventajas mecánicas atractivas para sectores tan estratégicos como el de la energía eólica, la construcción o la aeronáutica. En los próximos años, decenas de miles de aviones o palas llegarán al fin de su vida útil, estimándose más de 850.000 toneladas de material compuesto en 2050”, explica Berta Gonzalvo, directora de I+D de Aitiip a DISRUPTORES – EL ESPAÑOL.

Para evitar que se conviertan en basura, han desarrollado dos proyectos (Helacs y Eolo-Hubs), financiados por la Comisión Europea, de los que ya están obteniendo los primeros frutos.

Desmantelar para reciclar

Para la fabricación de los aerogeneradores y las aeronaves se utilizan principalmente materiales compuestos termoestables. Esto significa que sus estructuras combinan diferentes materiales: madera, metales, adhesivos, revestimientos y polímeros reforzados con fibras. Su reciclado es un proceso complejo debido, por un lado, a su heterogeneidad y, por otro, por su fuerte adherencia. De ahí, que la mayor parte de estos compuestos terminen depositándose en vertederos o incinerándose.

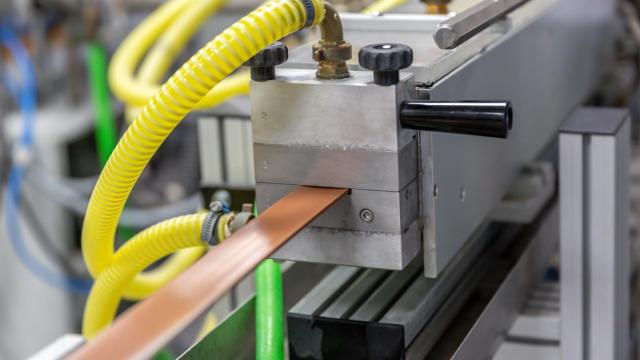

Para ambos casos, han desarrollado tecnologías de “desmantelamiento y valorización de vanguardia para la recuperación, la reutilización y el reciclado de componentes de alto valor, como las fibras de carbono o las resina”, describe Gonzalvo, quien confirma que ya han realizado con éxito las primeras demostraciones de corte de material compuesto en un avión.

“Además, estamos trabajando en la integración de tecnologías y herramientas de colaboración humano-robot para optimizar los procesos de desmantelado”, añade. Ya cuenta con una patente y otras pendientes de publicación, y en MeetechSpain, el evento que reúne a centros tecnológicos de toda España, que se celebrará en Madrid a mediados de junio, presentarán parte de las innovaciones llevadas a cabo.

En cuanto a la valorización de los materiales compuestos, han conseguido las primeras muestras de fibras de vidrio y de carbono separadas y limpias, según cuenta el equipo de investigación, lo que les permite seguir avanzando. “Principalmente, estamos trabajando con dos estrategias de química verde: solvólisis y enzimas; procesos que complementan los de reciclado mecánico y térmico”.

Cerrando el círculo

El siguiente paso es la transferencia de estas tecnologías y su implementación en entornos industriales, principalmente aeronáuticos y aerogeneradores, cerrándose así el círculo de este proceso. Aunque también se podrá aplicar a otras industrias.

Eolo-Hubs es el proyecto enfocado en la valorización de productos plásticos y materiales compuestos en aerogeneradores. Está formado por un consorcio de 18 socios europeos de siete países.

[La innovación 'verde' toma el aeropuerto de Teruel: 30 millones para un complejo de reciclaje de aviones]

Entre ellas hay multinacionales como Mitsubishi y Acciona, instituciones como TNO y Fraunhofer, y cuentan con la participación de la Universidad de Leeds y el aeropuerto de Teruel. El proyecto está actualmente en pleno desarrollo, con tres años por delante de investigación.

Por otro lado, desde Helacs acaban de presentar los resultados finales tras tres años de investigación y han validado sus tecnologías de desmontaje para separar grandes piezas de CFRP (plástico reforzado con fibra de carbono) de forma rápida y segura.

Este proyecto está impulsado por Airbus y coordinado por Aitiip, cuenta con la colaboración de Gen2Carbon en el Reino Unido y Centexbel en Bélgica. Además de disponer, de nuevo, de las instalaciones del aeropuerto de Teruel para algunos de los trabajos de investigación.