La industria de los semiconductores se ha marcado un nuevo horizonte: un mundo hiperconectado con chips que puedan colocarse debajo de la piel y que permita a los seres humanos estar conectados con otros objetos. Para eso, los semiconductores han de ser mucho más flexibles y delgados que hasta ahora. Por esta razón, el fabricante de procesadores ARM ha desarrollado PlasticARM, el primer paso para que esta realidad se acabe desarrollando y pueda llegar a España.

La idea es ambiciosa. El chip cutáneo podría, por ejemplo, controlar las constantes o el nivel de azúcar en sangre de un paciente, al mismo tiempo que otros chips comprueban la calidad de un brik de leche y podrían avisarle si el contenido se ha estropeado o no. Un seguimiento extremo que parece sacado de un futuro distópico pero que es cada vez más real.

La compañía de microprocesadores ha escogido el plástico como material flexible y fácil de fabricar para desarrollar nuevos chips con los que cubrir un importante hueco de mercado, y para el que esta industria necesitaría reinventarse. Persiguen crear chips más adaptables, delgados y baratos que colocar en aquellos sitios donde, hasta ahora, parecía imposible.

ARM, la compañía quien está detrás del desarrollo, explica cómo ha fabricado, en colaboración con FlexLogIC de PragmatIC, el PlasticARM: su procesador de plástico integrado más completo. Según han publicado en la revista Nature, han conseguido un procesador que es 12 veces más potente que el modelo anterior fabricado por sus investigadores y que, sin embargo, cobra cierta relevancia por las posibilidades que presentan los materiales que lo componen y no por la capacidad de procesamiento de datos, que sigue siendo muy limitada.

Chips para todo

El Internet de las Cosas está por todas partes, relojes, altavoces, cafeteras, bombillas conectadas, cientos de objetos comunicándose a través de las redes inalámbricas de nuestras casas. Todos ellos integran chips que les permiten formar parte de este nuevo mundo más inteligente, pero aún quedan objetos sin conectar que podrían mejorar sus funciones con la ayuda de un procesador integrado.

arm procesador 1

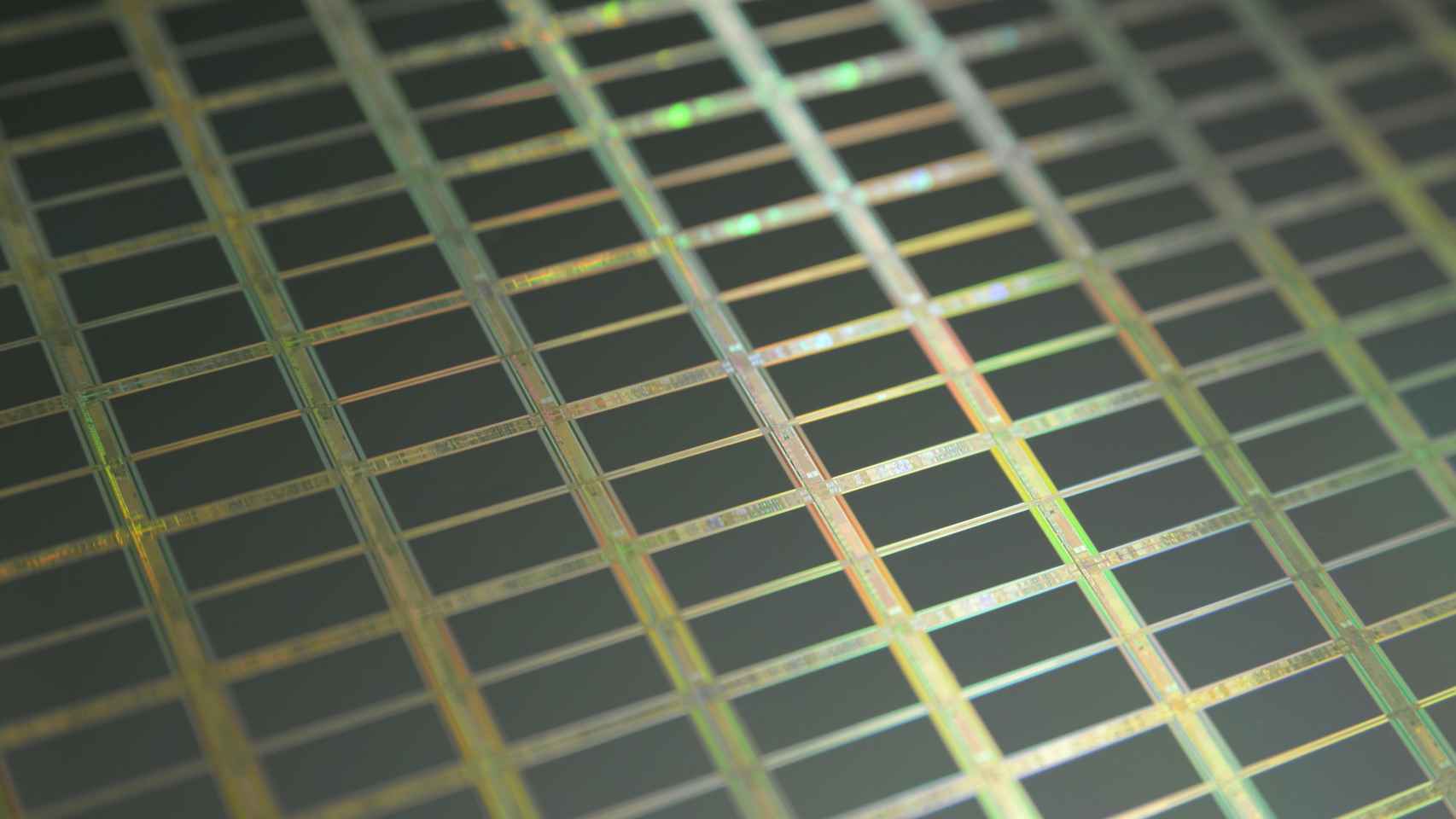

En todos esos chips impera un material: el silicio. El gran rey de la industria de semiconductores. Es un material abundante en la naturaleza, que cuenta a sus espaldas con décadas de inversión en investigación y desarrollo, gracias a las cuales tenemos ahora microprocesadores de silicio de 64 bits de última generación 30 mil millones de transistores.

Sin embargo, las bondades del silicio no son aplicables en un buen número de objetos o sectores que no se están beneficiando del llamado Internet de las Cosas. Las obleas de silicio de las que nacen los procesadores son muy frágiles e inflexibles para que se adapten a entornos blandos como el cuerpo humano.

“Los materiales semiconductores de película delgada como los orgánicos, óxidos metálicos o silicio amorfo, ofrecen una serie de ventajas sobre el silicio, que incluyen delgadez, adaptabilidad y bajos costos de fabricación” indica ARM. El grupo de investigación propone incluir estos nuevos microprocesadores en botellas de zumo para analizar la calidad del contenido con mayor precisión de la que aportan las fechas de caducidad de los envases.

brick de leche

Pero para colocar un chip en todos y cada unos de los briks de leche de un supermercado, por poner un ejemplo, se necesita reducir el coste de producción de estos circuitos al mínimo. Para ello, ARM propone utilizar técnicas de fabricación nativas, evitando la integración híbrida entre silicio y sustratos flexibles que se ha adoptado hasta ahora.

Barato, flexible y eficiente

“La tecnología que utilizamos para construir el microprocesador flexible consiste en TFT (transistores de película delgada) de óxido de metal sobre sustratos de poliimida. Los TFT de óxido metálico son de bajo costo y también se pueden reducir a las geometrías más pequeñas requeridas para la integración a gran escala”, aseguran.

El sustrato de poliimida es un tipo de plástico con el que se puede suplantar la clásica oblea de silicio, siendo más delgada y flexible, aunque sigue siendo algo complicada de diseñar. El plástico también tiene otros inconvenientes, pues se derrite a temperaturas altas, obligando a descartar algunas técnicas de producción.

PlasticARM

Otro detalle relevante es la fuente de energía que necesita, el chip consume 21 milivatios de energía, lo que equivale a una pequeña placa solar del tamaño de una huella dactilar. A ojos de cualquier consumidor, que tiene que cargar cada noche su teléfono, puede parecer una cantidad insignificante, pero solo el 1% de esa energía se usan en computación, mientras que el resto se desperdicia. James Myers, investigador del ARM reconoce a Wired que el chip debería ser más eficiente.

El equipo espera alcanzar un diseño más pequeño, eficiente y escalarlo hasta las 100.000 puertas lógicas. Aunque, al ser un chip tan simple no creen que pueda ir mucho más allá. Estamos, en definitiva, ante un prototipo que se suma a otras propuestas con materiales flexibles y que compiten por ver cuál es el que más despunta siendo el más barato y adaptable, para acabar dominando la oferta de semiconductores flexibles, como hizo el silico en su momento.

Chips

En líneas generales, los investigadores están recorriendo de nuevo el camino ya andado por los fabricantes de chips de silicio en las primeras décadas de desarrollo. Volvemos al inicio del camino, para abordar esos ámbitos que hasta ahora no habían sido abordados por la industria y afrontar nuevos usos tecnológicos.

“Personalmente, creo que el mayor impacto podría tener lugar en la atención médica; esta tecnología realmente se presta a la construcción de sistemas de monitoreo de salud desechables inteligentes que se pueden aplicar directamente a la piel ” dice John Biggs, ingeniero de ARM Research.

También te puede interesar...

- Así es el chip más pequeño que se puede inyectar en el cuerpo humano

- Un mono jugando a videojuegos con la mente: la nueva locura de Elon Musk

- Nvidia anuncia un procesador para competir contra Intel y AMD