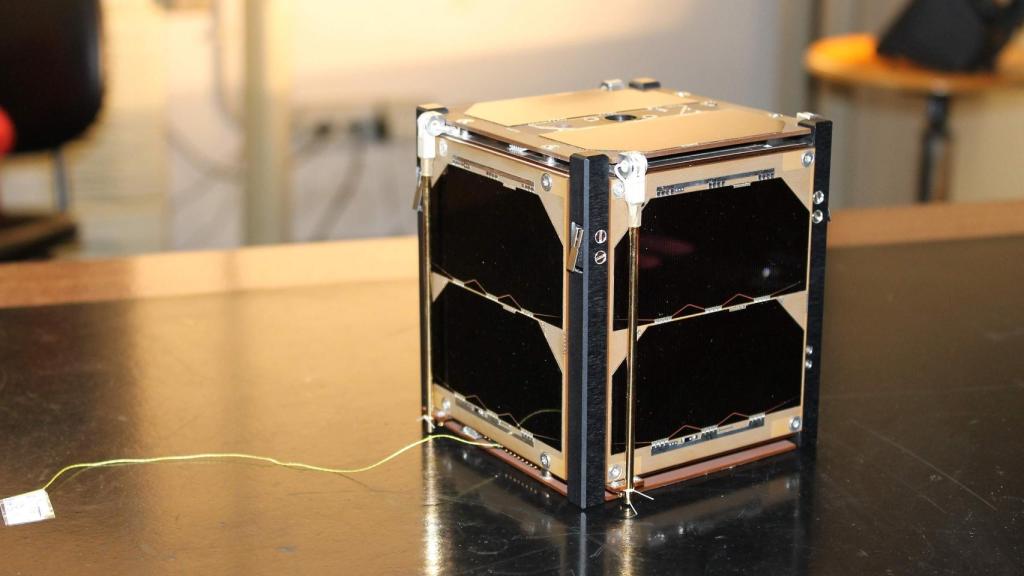

El satélite Cubesat Lorenzo Frezza vía Wikimedia

El ingenioso método del MIT para tener satélites más baratos: sensores impresos en 3D

Empleando una conocida técnica de fabricación aditiva, científicos han logrado imprimir un analizador de plasma por pocas decenas de dólares.

6 agosto, 2022 01:12La fabricación por impresión 3D de satélites no es algo realmente nuevo gracias a estándares como el CubeSat —nanosatélites que prácticamente se pueden apilar como legos— que utilizan algunas empresas en España y que ven cómo los costes se reducen considerablemente. Pero para los sensores, el otro pilar de estos dispositivos, esta tecnología de construcción aditiva todavía se encuentra muy limitada y con un amplísimo margen de mejora en la que está trabajando actualmente el MIT.

[Otro satélite de Elon Musk enn llamas cruza el cielo de España: el segundo en menos de un mes]

Un grupo de científicos del Instituto de Tecnología de Massachusetts (MIT) acaban de crear los primeros sensores de plasma fabricados digitalmente para naves espaciales orbitales. Estos sensores, según indican desde la institución, se utilizan en los satélites para determinar la composición química y la distribución de la energía iónica de la atmósfera.

La nueva tecnología consiste en la fabricación del sistema empleando impresión 3D y un cortado de la pieza mediante láser que consiguen sensores de plasma de última generación con las mismas capacidades que los realizados en las salas limpias. En este último caso, el empleo de estas instalaciones tan específicas también incrementa notablemente los costes y requiere de semanas de fabricación compleja.

Satélite CubeSat con sensor de plasma

Por el contrario, los sensores impresos en 3D se pueden producir por decenas de dólares en un proceso que tan solo lleva unos días. "Debido a su bajo costo y rápida producción, los sensores son ideales para [satélites] CubeSat", aseguran desde el MIT. Estos satélites se suelen emplear —debido a su bajo coste y a su liviandad— para el sector de las telecomunicaciones y la monitorización ambiental en la atmósfera superior.

Imprimir vidrio cerámico

Los investigadores desarrollaron el sensor de plasma utilizando un material de vidrio cerámico que es más duradero que los tradicionales como el silicio. Mediante el uso de este vidrio en un proceso de fabricación 3D con plásticos, consiguieron crear sensores con formas complejas que, además, pueden soportar grandes variaciones de temperaturas. Algo esencial para los equipos a bordo de satélites o naves espaciales.

"La fabricación aditiva puede marcar una gran diferencia en el futuro del hardware espacial", ha comentado Luis Fernando Velásquez-García, científico de los Laboratorios de Tecnología de Microsistemas en el MIT y autor del artículo sobre este nuevo sistema de fabricación. "Algunas personas piensan que cuando imprimes en 3D, se proporciona menos rendimiento. pero hemos demostrado que no es siempre así".

Normalmente, cuando se quiere imprimir algo cerámico en 3D se utiliza una especie de polvo de cerámica que se va a fusionando creando las formas necesarias gracias a un láser. La temperatura que alcanza es tan grande que se consiguen fusionar los pequeños gránulos que se van juntando dando como resultado un material áspero y lleno de imperfecciones no aptas para su uso en la industria aeroespacial.

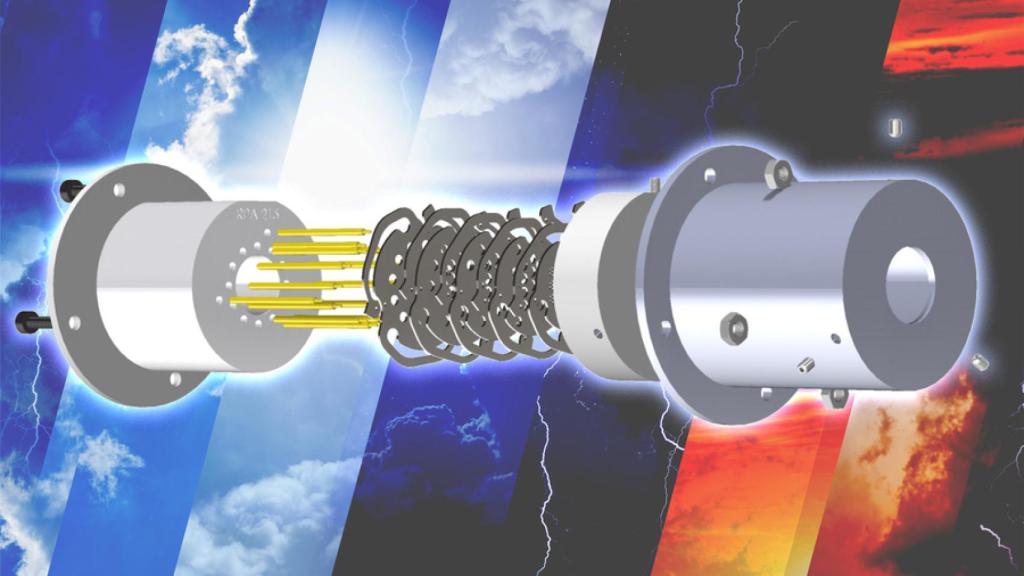

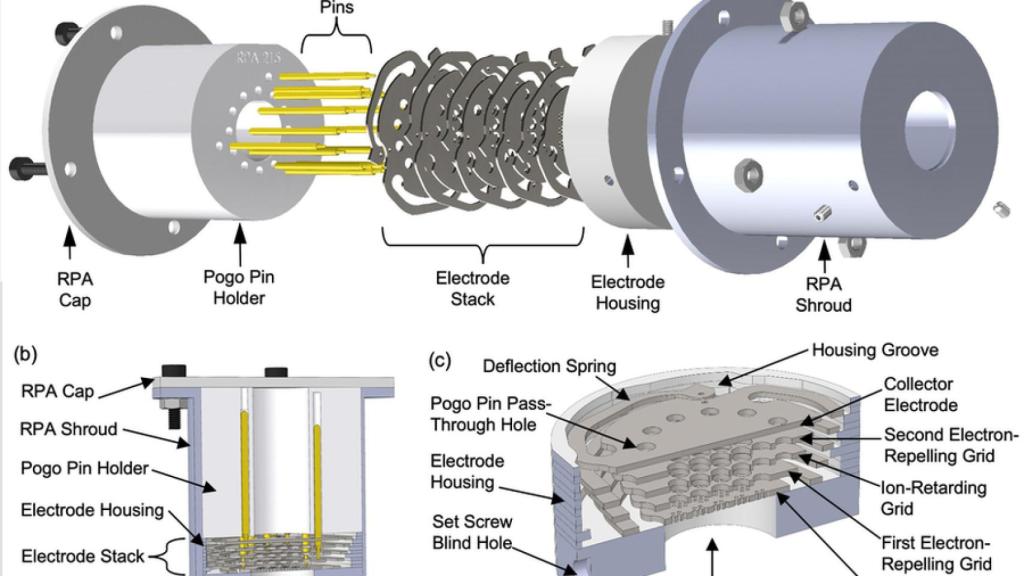

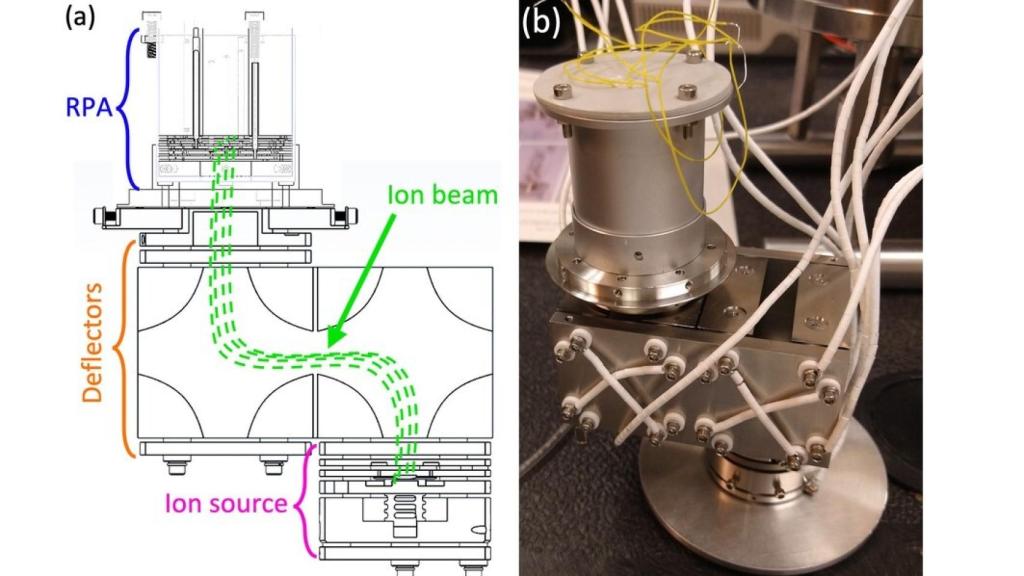

Esquema de sensor de plasma fabricado con impresión 3D

El método del MIT pasa por el empleo de un proceso de polimerización en tina, un procedimiento surgido hace décadas para la fabricación aditiva con polímeros o resinas. Con él se construye "una estructura en 3D capa a capa al mismo tiempo que se sumerge repetidamente en una tina de material líquido, en este caso Vitrolite", apuntan desde el Instituto.

Después se pasa una luz ultravioleta para curar el material y se vuelve a repetir el proceso. Cada capa tiene solo 100 micrones de espesor —como un cabello humano—, permitiendo la creación de cerámicas complejas, suaves y sin porosidad.

Sensores versátiles

Estos sensores fabricados en 3D detectan la energía en iones —partículas cargadas— que flotan en el plasma, una mezcla sobrecalentada de moléculas presentes en la atmósfera superior de la Tierra. A bordo de un satélite CubeSat, puede medir esa energía y realizar análisis químicos de la composición del plasmas que que pueden ayudar a los científicos a predecir el clima o monitorizar el cambio climático.

A medida que el plasma pasa a a través del sensor, los electrones y otras partículas se eliminan hasta que solamente quedan iones. Estos iones crean una corriente eléctrica que el sensor mide y analiza como un espectrómetro de masas.

Sistema de prueba del sensor RPA haciéndole pasar una corriente de iones

"Cuando se fabrica este sensor en una sala limpia, no se obtiene el mismo grado de libertad para definir materiales y estructuras y cómo interactúan entre sí. Lo que hizo esto posible son los últimos desarrollos en fabricación aditiva", comenta Velásquez-García.

La alta precisión con la que han conseguido realizar la pieza, así como la posibilidad de rematarla aplicando láser, abre la puerta a una carta de aplicaciones que van desde la energía nuclear de fusión a los vuelos supersónicos. Velásquez-García también a punta a un proceso de creación de prototipos mucho más rápido y notablemente menos costoso.

"La fabricación aditiva es una forma muy diferente de hacer hardware espacial", comenta. "Si falla, no importa porque puede hacer una nueva versión de manera muy rápida y económica, y realmente repetir el diseño. Es una caja de arena ideal para los investigadores".