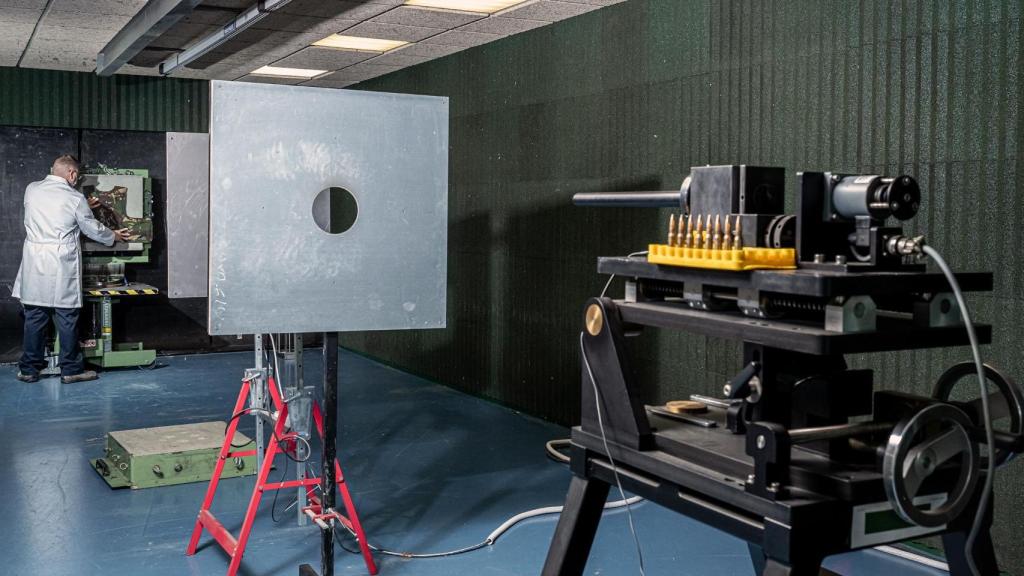

Pruebas en el laboratorio balístico a las placas de protección que se usan con los chalecos.

Así es la empresa española que viste y protege desde hace ya 90 años a militares y cuerpos de seguridad de toda Europa

DISRUPTORES visita Fecsa, la compañía madrileña que desarrolla y fabrica sistemas avanzados de seguridad para prendas técnicas y cascos, incluyendo membranas impermeables y protección balística.

29 junio, 2024 02:16Desde sus inicios en un taller en el centro de Madrid, Fecsa –acrónimo de Fábrica Española de Confecciones S.A.– se ha dedicado al desarrollo, diseño y fabricación de prendas técnicas para el sector laboral y militar. Hoy en día, sus principales clientes con las Fuerzas Armadas y Cuerpos de Seguridad del Estado, a quienes visten para protegerles ante agresiones de cualquier tipo.

Proteger a quienes nos protegen es su objetivo. Aportar seguridad a las personas que trabajan para garantizar que nuestra vida transcurra con la máxima tranquilidad posible, sabiendo que estamos resguardados ante cualquier eventualidad.

Fundada en 1934, este año Fecsa cumple su 90 aniversario. Una efeméride que celebran en las mismas instalaciones a las que se trasladaron a comienzos de los años 70, cuando su volumen de negocio empezó a crecer, y en las que ha podido entrar DISRUPTORES - EL ESPAÑOL. Están ubicadas en San Sebastián de los Reyes, una localidad a 18 kilómetros del centro de Madrid y con una población que ahora cuenta con casi 100.000 habitantes.

Toda la producción se realizaba aquí hasta que, en los 80, llegó su internacionalización y el aumento de los costes en el sector textil llevaron a la empresa a trasladarla. Ahora, sólo los cascos y las placas de protección balística se diseñan y fabrican en esta sede, donde trabajan cerca de 190 personas.

Las prendas se confeccionan en el norte de África, y cuentan con dos oficinas estratégicas, una en Beijin (China) y otra en Dacca (Bangladesh), que facilitan la gestión de sus operaciones internacionales. La primera, además de ser la central de gestión de materias primas, también cuenta con un laboratorio, que se suma a los dos que tienen en Madrid. En Dacca disponen de un equipo de control de calidad.

Investigación de materiales

Pero Fecsa no es sólo una empresa de confección y diseño de prendas. También colaboran con fabricantes de tejidos para “desarrollar materiales avanzados que cumplan con rigurosos estándares de seguridad y confort. Desde membranas impermeables hasta sistemas de protección balística, cada producto es resultado de una cuidadosa investigación y desarrollo”, explica Gemma Romualdo, ingeniera química y responsable de I+D de la firma.

Los proyectos de I+D forman parte del ADN de la empresa, un área en la que en 2022 invirtieron 1,4 millones de euros y que está dividida en siete líneas de negocio especializadas en protección y seguridad, que enumera Romualdo antes de comenzar la visita a los laboratorios.

Pruebas inífugas a los textiles con los que confeccionan diferentes prendas

Ofrecen soluciones avanzadas para protección contra el frío extremo, agentes químicos y materiales peligrosos, además de desarrollar prendas balísticas de alta resistencia. También destacan en laminados para protección climática, investigación en tejidos ignífugos y tratamientos especializados para uniformidad, adaptándose a las necesidades específicas de diversos sectores industriales y de seguridad.

"Nos hemos especializado en el sector militar y de cuerpos de seguridad, donde la tecnología y la seguridad son prioritarias", afirma Emma Serrano, responsable de desarrollo de producto en Fecsa. Al mismo tiempo, aclara que no sólo fabrican uniformes, cascos y chalecos antibalas, sino que también trabajan con otras organizaciones, como la Cruz Roja, para desarrollar prendas adaptadas a las necesidades específicas de cada cliente.

Universidades y centros tecnológicos

Para sacar adelante los más de 15 proyectos que ahora mismo tienen en marcha, van de la mano con diferentes centros tecnológicos y universidades, que les permiten “explorar nuevos materiales y tecnologías que aún no están en el mercado", apunta la responsable de I+D.

Con ellos, participan en programas financiados por el Ministerio de Defensa y otros europeos, como Horizon 2020, que les han permitido liderar avances en iniciativas como el desarrollo de exoesqueletos para el alivio de la carga para militares o trajes de alta resistencia ante agentes químicos o temperaturas extremas.

Y no sólo eso. “Además de competir en concursos públicos, lideramos iniciativas innovadoras que marcan la pauta en nuestro sector, demostrando nuestra capacidad para adaptarnos y crecer en este mercado”, añade Romualdo.

En el ámbito de la sostenibilidad, por ejemplo, han puesto en marcha un proyecto para el reciclaje de fibras de cascos y chalecos balísticos, para poder darles una segunda vida y emplearlas en la fabricación de otras prendas técnicas. “Estamos explorando nuevas tecnologías y colaboraciones para minimizar nuestro impacto ambiental”, confirma Serrano.

Laboratorio propio

Ante la exigencia del mercado donde desarrollan su actividad, en 2016 montaron dos laboratorios para realizar pruebas y certificaciones internas, ubicado también en su sede de San Sebastián de los Reyes. De esta forma, se aseguran de que sus productos cumplen con los estándares antes de presentarlos a concursos públicos y licitaciones, y de que más tarde pasarán las pruebas de un laboratorio de certificación independiente.

“Nuestro control interno es riguroso, aunque algunos clientes exigen verificaciones adicionales con cada entrega. También formamos a los talleres que trabajan con nosotros en técnicas como el termo sellado (la cinta que se coloca sobre una costura para que la prenda no pierda sus propiedades técnicas), y a veces enviamos mecánicos para explicar y calibrar las máquinas”, detalla la responsable de producto.

Durante estos ocho años han incorporado nuevas máquinas para mejorar procesos, algunas incluso diseñadas por su propio equipo de ingenieros. Es el caso de la que emplean para evaluar la estanqueidad de los paquetes balísticos de los chalecos de protección y detectar cualquier poro que permita la entrada de luz o humedad y que puede afectar a su rendimiento.

Lo mismo ocurre con la torre de caída. Un dispositivo de cuatro metros de altura para cuya instalación tuvieron que romper parte del techo de una de las plantas. “Sirve para medir los impactos a baja velocidad en cascos. La protección balística es importante, pero también los impactos que se puedan producir, por ejemplo, por una caída al suelo o un golpe en los cascos policiales antidisturbios”, explica la responsable de I+D de Facsa.

“Estos impactos también se miden y son críticos para la seguridad. La parte exterior de la carcasa de un casco y, sobre todo, el sistema de amortiguación interior son esenciales para absorberlos”, agrega.

La capacidad de fabricación de productos balísticos en Madrid oscila de las 400.000 a las 500.000 unidades al año. Lo que, según la compañía, supone entre el 50% y el 60% de su facturación, que en 2022 fue de algo más de 44 millones de euros. En total, fabrican anualmente de dos a tres millones de productos.

Mercado europeo

Una de las peculiaridades de este laboratorio es que cuentan con un taller donde pueden confeccionar una prenda de principio a fin, y que dispone de máquinas idénticas a las que se utilizarán luego en producción. “Esto es esencial para conocer y controlar el proceso, asegurando que el producto final cumpla con los estándares necesarios, incluso para prototipos y cabezas de serie”, admite la responsable de producto.

También controlan todos los materiales y tejidos –sólo para estos últimos cuentan con muestras de más de 8.000 referencias–; y disponen de un departamento que crea los patrones y fichas técnicas al detalle de cada prenda. Una vez confeccionadas, certifican su impermeabilidad, transpiración y resistencia. Realizan pruebas de fuego y estudios de penetración y absorción del agua, así como test mecánicos para evaluar la tracción y la resistencia al desgaste.

Además, tienen cámaras para simular diferentes condiciones climáticas y un pequeño tanque de inmersión en agua salada. “Estas cámaras son esenciales para asegurarnos de que los materiales pueden soportar condiciones extremas. Por ejemplo, la plastilina que utilizamos en las pruebas de impacto debe estar acondicionada a una temperatura específica, ya que su dureza puede afectar los resultados de las pruebas de trauma”, aclara Serrano.

Sus prendas, cascos y placas de protección también han convencido a cuerpos militares y de seguridad de otros países europeos. Después de España, con una facturación del 31% del total, Países Bajos es su segundo mercado más competitivo (21%), seguido de Francia (17%) y Alemania (12%). También tienen presencia en ,Italia, Portugal, Bélgica, Austria, Inglaterra, Lituania, Letonia, Estonia o Suecia. Serrano asegura que “La clave para ser competitivos e innovadoras está en conocer y control el proceso al 100%, desde el material hasta el producto final”.

Chalecos con airbag

A partir del mes de septiembre, los motoristas de la Agrupación de Tráfico de la Guardia Civil dispondrán de chalecos con airbag para protegerles. Están equipados con sensores que detectan el movimiento y activan el airbag de manera automática e instantánea en el caso de reconocer un riesgo por caída o accidente. P zonas vitales como tórax, abdomen, cuello, espalda, caderas y sacro. Fecsa les ha suministrado ya 4.661 unidades.