Casi cinco meses después de que el Metro de Málaga empezase a andar el camino que le separa del entorno del Hospital Civil, el proyecto alcanza una nueva dimensión con el arranque de la construcción del túnel por el que circularán los trenes.

Aunque se trata de un primer movimiento, el paso que este lunes da la intervención junto a la estación Guadalmedina y El Corte Inglés tiene un profundo calado simbólico. Supone, de facto, el arranque formal de la fase de la infraestructura que más molestias y quebraderos de cabeza va a tener para la ciudadanía, al obligar a reorganizar de manera clara la circulación del entorno directo.

Si bien los trabajos son visibles en la zona de la calle Hilera y Armengual de la Mota desde hace ya varios meses, es ahora cuando la maquinaria del Metro aumenta revoluciones, con la previsión de que acelere en pocas semanas. La presencia de la obra se va a dejar notar de manera muy particular sobre un espacio de 2.000 metros cuadrados de Armengual de la Mota, punto previo a que a lo largo del mes de junio se afronte el avance por la calle Hilera.

[La obra del Metro de Málaga al Civil se calienta: las pantalladoras empezarán a trabajar en junio]

Todo ello forma parte del primero de los tres tramos en los que ha sido dividido el trazado de 1,8 kilómetros entre la estación Guadalmedina y la futura parada que habrá junto al Nuevo Hospital. Esta pieza inicial, adjudicada a una unión temporal de empresas integrada por Sando y Kerkros, tiene 637 metros. A la misma le seguirán los tajos Hilera-La Trinidad y La Trinidad-Hospital Civil.

Sistema cut & cover

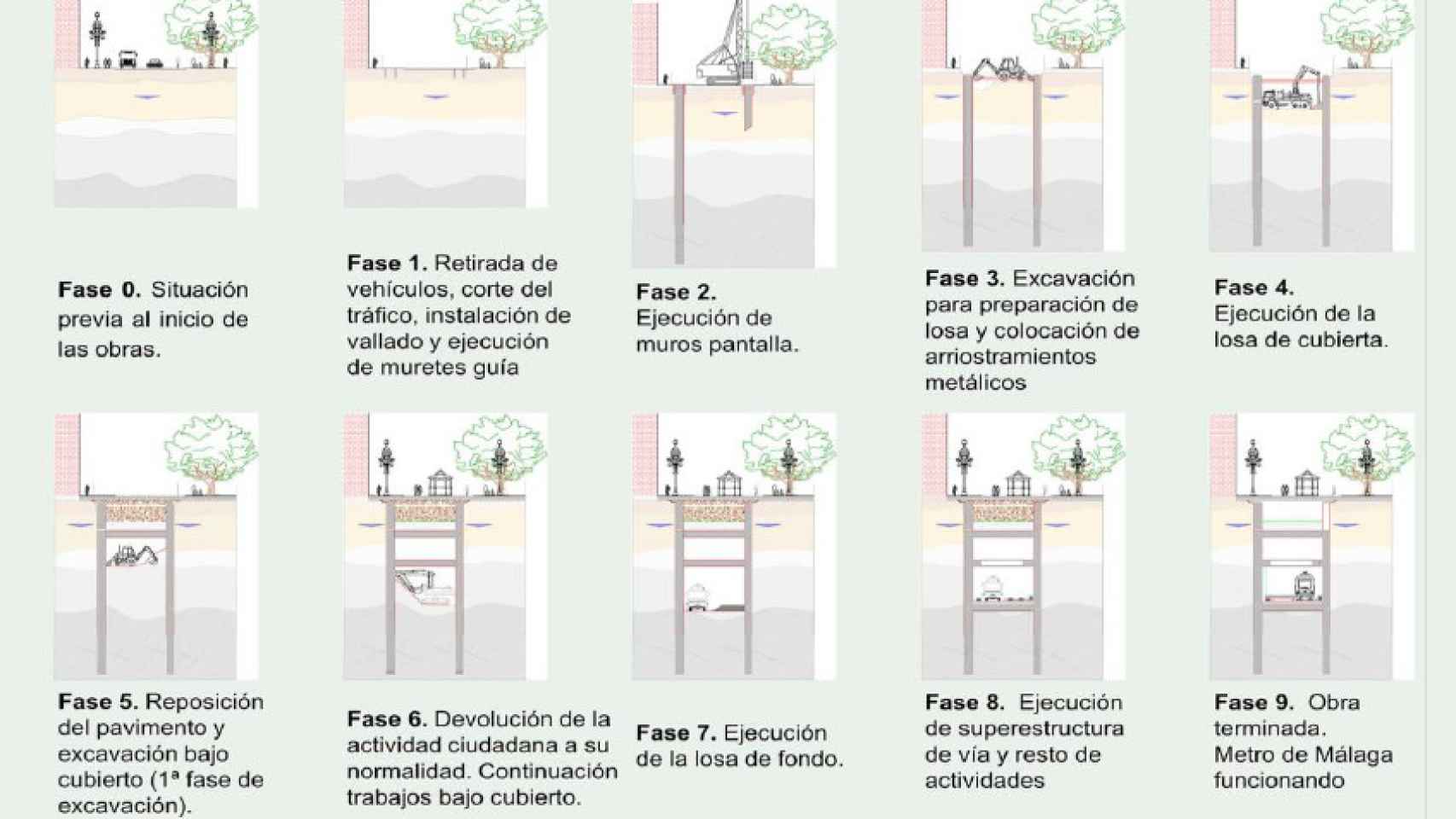

Dada la trascendencia del hito, adquiere relevancia conocer cómo va a ser construido este primer tramo del suburbano. Como viene haciéndose desde inicios de 2006, cuando se empezaron a acometer los desvíos de servicios e instalaciones en el entorno de Carretera de Cádiz, el mecanismo dispuesto para la construcción del ferrocarril urbano malagueño es el mismo: el de muros pantalla o cut & cover.

¿En qué consiste este sistema? Se basa en la ejecución de grandes pantallas laterales de hormigón que vienen a configurar lo que serían las paredes del futuro túnel. Una operación que es desarrollada por gigantes de hormigón llamados pantalladoras, que dispone de una gran ‘mandíbula’ de acero que se encarga de morder el terreno, profundizando en el mismo hasta alcanzar la profundidad pretendida.

Pero antes de que las máquinas comiencen su tarea, los operarios se encargan de ejecutar los conocidos como muretes guía, que no son otra cosa que una pequeña excavación sobre el terreno mediante la que se delimita el punto exacto en el que se van a construir las pantallas del túnel. Como su nombre indica, esa marca en el suelo guiará a las pantalladoras en la fase siguiente. Los profundos huecos dejados por las pantalladoras, con varias decenas de metros de profundidad, serán llenadas con armaduras de acero y hormigón.

En el momento en que estén conformados los muros pantalla, las máquinas eliminarán una primera capa de la superficie, ejecutando una losa de hormigón superior que vendrá a funcionar como una especie de techo del túnel. Para avanzar en la fase de infraestructura, los operarios empezarán a excavar bajo esta losa, eliminando todo el terreno subterráneo y liberando el hueco del futuro túnel.

El proyecto constructivo recoge la previsión de utilizar pantalladoras convencionales en todo el trazado, incluyendo el túnel, la estación y los pozos. No obstante, se abre la puerta a emplear una máquina de gálibo reducido en algún punto debido a la cercanía de voladizos de edificios cercanos.

Ritmo de trabajo

El cálculo manejado es que el rendimiento de las pantalladoras, junto a las grúas que suministren la armadura, las centrales de lodos y la maquinaria auxiliar, sea de unos 80 metros cuadrados al día. Con las profundidades del proyecto, es el equivalente a 4,8 metros lineales por equipo y día sobre planta, ya que los bataches serán de 2,4 metros).

El documento técnico eleva la longitud total de pantallas a realizar a 1.626 metros lineales. En la parte técnica se detalla que con dos equipos el tiempo de trabajo se alargaría casi 8 meses, periodo que se recortaría a poco más de 5 meses con tres máquinas. Sí se indica que el mayor rendimiento se considera con la pantalladora trabajando perpendicularmente al eje de avance y con los espacios necesarios para la circulación del resto equipos (grúas, camiones...).

En cuanto a la losa de cubierta, que será la que se coloque sobre las pantallas una vez completadas y que permitirá seguir trabajando bajo tierra, el proyecto apunta la posibilidad de disponer de un equipo con cuatro personas, con su correspondiente maquinaria auxiliar.

De este modo, el rendimiento estimado sería de unos 50 metros cuadrados diarios, con una extensión total de trabajo de 7.217 metros cuadrados. Esto implica un tiempo de trabajo de unos seis meses y medio. Para la construcción de la losa intermedia (es la que divide en dos el túnel), el rendimiento previsto es de 40 metros cuadrados diarios, con una medición total de 7.217 metros cuadrados. El tiempo necesario sería algo superior a los 8 meses.

Las excavaciones del terreno bajo losa se debe extender algo más de 6 meses, con rendimientos de 750 metros cúbicos al día. Con ello se logrará responder a una excavación total de 101.660,87 metros cúbicos.

El suelo del túnel

Otras fases posteriores son las relacionadas con la contrabóveda (viene a ser el suelo del túnel, sobre el que se colocarán las vías). En su caso, se estima una duración de 8 meses. La parte de urbanización del entorno, una vez cerrado el túnel de manera superficial, se habla de seis meses y medio en el caso de la calle Hilera y de algo menos de un mes en Santa Elena.

La parte final del contrato estará relacionada con la colocación de la superestructura de vía. Para esta fase se habla de rendimientos estimados de 25 metros lineales, con lo que será preciso algo menos de un mes.

El análisis del proyecto constructivo de este primer subtramo, que tiene una longitud de 637 metros, permite conocer, por ejemplo, que en las pantallas del túnel se emplearán 3.741.548 kilogramos de acero corrugado B 500; a los que sumar otros 3,117.417 kilos de este mismo acero en las barras para armado. O que en la excavación entre pantallas bajo cubierto serán extraídos 104.560,95 metros cúbicos de material.