El colapso sufrido en los hospitales de toda España durante la primera ola del coronavirus descubrió, entre otros aspectos, la escasez de equipos de protección individual o de respiradores, lo que disparó el ingenio de muchos makers. Los aficionados a la impresión 3D se volcaron con la fabricación de respiradores y material de protección gracias a impresoras 3D.

Entonces se sucedieron tanto proyectos llevados a cabo por aficionados organizados en diferentes asociaciones a otros por empresas que arrimaron el hombro y se especializaron en el panorama médico. Es el caso de Abax, fundada hace 5 años y que se ha posicionado como compañía de cabecera de algunos hospitales madrileños para todo lo que gira en torno a una impresora 3D.

Aunque se han centrado en el panorama médico, Abax no se cierra puertas y más allá de modelos sanitarios para cirugías, su catálogo va desde elementos para el sector industrial hsata regalos de empresa, explica Begoña Hernández, directora comercial de de la empresa a OMICRONO.

Cirugías más seguras

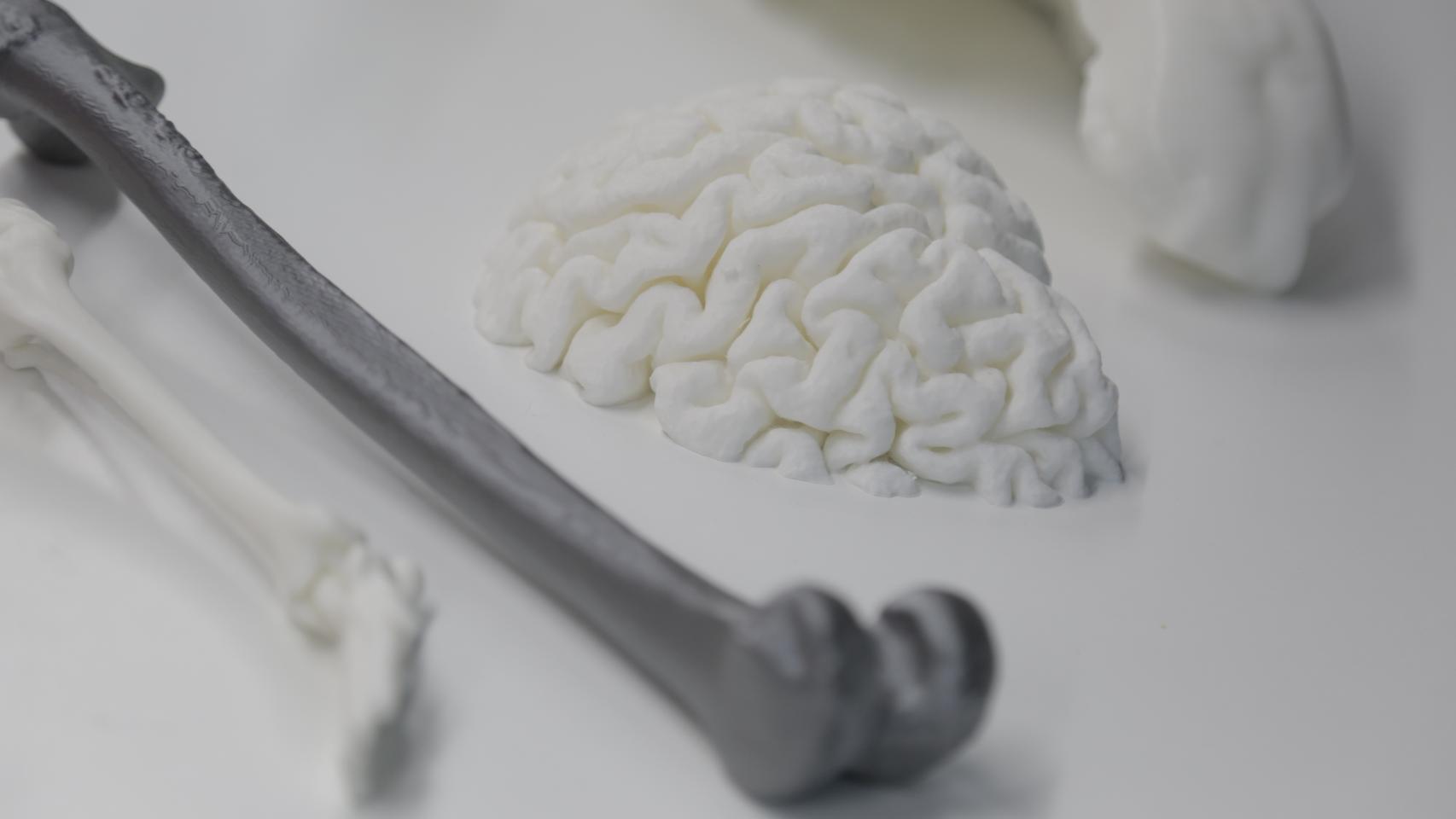

"Abax es una empresa familiar que se crea con el objetivo de utilizar la impresión 3D para el sector médico en la creación de biomodelos. La compañía evoluciona y estamos muy metidos en temas de industria". Del médico, destacan algunas especialidades como las reconstrucciones virtuales y moldes personalizados para la creación de implantes o la fabricación de estructuras anatómicas para la planificación y preparación de cirugías.

Begoña Hernandez junto a una impresoras 3D

En esta última, Hernández se detiene y nos explica un caso que han llevado a cabo hace poco tiempo. "Hemos hecho un modelo para el Hospital Universitario La Paz en el que había un paciente con un traumatismo fuerte en la pierna y toda la parte de las venas y arterias estaba muy dañada". Al paciente le tenían que poner un stent en una de las venas debido al aneurisma y la cirugía se complicaba considerablemente.

En condiciones normales, el médico tiene que ver el estado de esa zona en un TAC pero el caso que les ocupó requería de una precisión extra. "Con las imágenes que ofrecía el TAC no era suficiente", detalla Hernández que explica que fue entonces cuando el hospital precisó de sus servicios.

"Nosotros reproducimos todo el modelo circulatorio del paciente", algo que consigue hacerse gracias a las imágenes del TAC y un software certificado muy especializado que convierte esas imágenes en modelos 3D imprimibles. Una vez creado, "el médico podía medir cómo tenía que ser el stent". Sin ese modelo el médico opera con menos datos y, solo cuando está en mitad de la cirugía, puede probar si sus mediciones son correctas. "Se puede preparar el tamaño del stent y el médico puede ver en 3 dimensiones cómo es el sistema circulatorio del paciente antes de abrirlo".

Sistema circulatorio creado en impresión 3D

Cuando se realizan este tipo de biomodelos en operaciones complejas, existe una estimación de que se ahorra en torno a un 25% en tiempo de cirugía. Un porcentaje bastante elevado teniendo en cuenta que hay operaciones que se pueden alargar muchas horas. "Menos tiempo en el quirófano permite anestesias menos duraderas, mejor recuperación del paciente y proporciona más seguridad al cirujano, que ya saber qué se va a encontrar".

Lo cierto es que el uso de biomodelos para tener más detalles antes de entrar al quirófano está siendo una petición cada vez más habitual. Tanto es así que este tipo de herramientas están siendo usadas en el Niño Jesús y el 12 de Octubre, además de en La Paz.

El tiempo también es clave en la impresión 3D. Para formar el biomodelo en 3D desde que les llegan las imágenes se mide en horas. "Hemos tenido casos en los que se ha tardado poco más de un día, pero son modelos muy complejos como la impresión de una columna vertebral con toda la caja torácica". Eso sí, desde la empresa también han trabajado en la fabricación de prótesis, herramientas, guías quirúrgicas e instrumental.

Aunque ahora están centrándose en los biomodelos, durante la primera ola de la pandemia, Abax fue tanto proveedor de pantallas EPI para algunos hospitales madrileños como uno de los fabricantes de válvulas que convirtieron en respiradores a las máscaras de snorkel del Decathlon. Este producto de ocio, según nos cuenta Begoña Hernández, necesita de una válvula muy específica para que pueda adaptarse a los conductos que salen de los respiradores y es donde la empresa madrileña trabajó. Durante las peores semanas de marzo y abril "estuvimos más que estresados", reconoce.

Fábrica de Abax

"En las últimas semanas estamos viviendo un repunte en los pedidos de válvulas debido a que Decathlon ha cambiado el modelo de máscara". Por el contrario, los pedidos de EPI han descendido muy acusadamente debido a que ya existen moldes para poder fabricarlos por el método de inyección.

Aplicaciones industriales ilimitadas

En cuanto al diseño de piezas para el sector industrial, la impresión 3D permite crear "diseños sin límites". Su baza también pasa por el ahorro de costes en la creación de piezas para tiradas pequeñas. El diseño y fabricación de un molde de inyección para piezas de plástico es muy caro y, en algunas aplicaciones muy específicas, no sale a cuenta. Entre los proyectos en los que han trabajado para la industria, Hernández destaca la fabricación de un dispositivo que evita la corrosión en barcos de casco metálico.

Pieza industrial impresa en 3D de Abax

Este sistema emplea unos espárragos huecos impresos en 3D por los que se hace pasar los cables asegurando la estanqueidad y resistencia. "Los electrodos situados en la parte externa de la embarcación permiten conocer el estado de la protección catódica". De esta forma, el sistema puede enviar un chorro de electrones para proteger al barco de la corrosión. Las piezas necesarias son realmente complejas y, debido a los casi infinitos modelos de barco, el coste de fabricación de un molde de inyección no se contempla. Y ahí es donde entra la impresión 3D para proporcionar ese tipo de piezas tan características.

Las impresoras 3D rautoreplicantes

En los últimos años se ha hablado de la creación de colonias en Marte empleando impresoras 3D. Uno de los proyectos más avanzados lo ha llevado a cabo el gobierno de Dubái buscando cómo se pueden crear ciudades completas en el planeta rojo.

Algunas de las piezas fabricadas por Abax

"Sí, una impresora 3D puede imprimir a otra impresora 3D". O casi. En este sentido, Abax ha trabajado muy duro y ha conseguido que gran parte de las piezas con las que están hechas sus impresoras se puedan imprimir en 3D. En el centro que tienen en Villanueva de la Cañada, en la Comunidad de Madrid, disponen de una amplísima granja de impresoras listas para fabricarse 'a ellas mismas'. "Todavía existen algunas partes que se tienen que añadir y no se pueden imprimir [como las zonas metálicas], pero gran parte de las piezas que componen las impresoras 3D que vendemos las fabricamos nosotros", nos afirma Hernández.