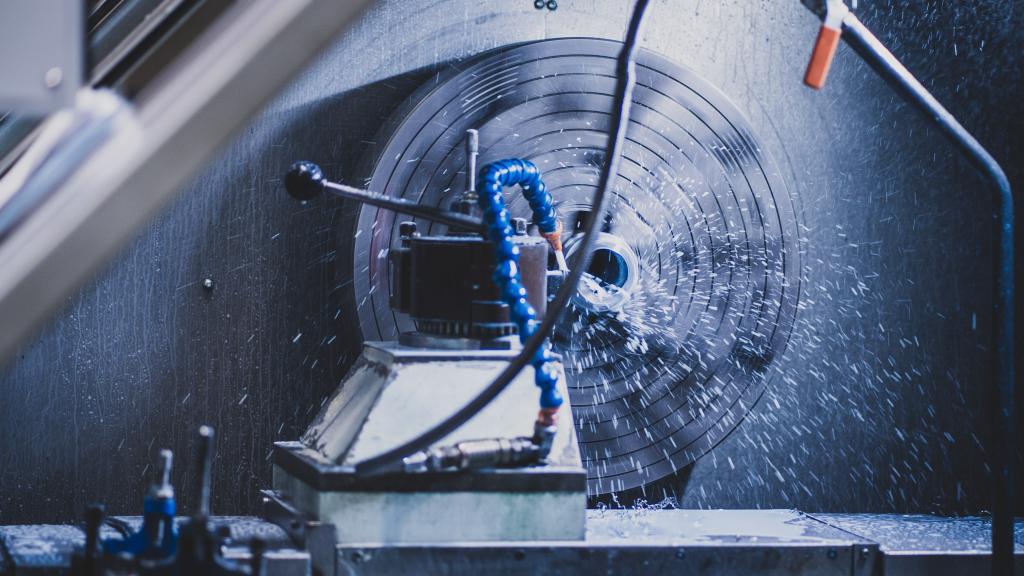

Un operario enciende un soplete y pule el corazón de una turbina; en la sala contigua, en una cabina del tamaño de una cámara frigorífica industrial, se ultima el rectificado de un engranaje de aleación de cromo, níquel y molibdeno; de frente hay un horno de 5 metros de profundidad y dos millones de euros de valor, único en España, en cuyas fraguas se endurece una pieza recubierta de carbono que después latirá en el corazón de un aerogenerador. José Ramón Franco, CEO del Grupo Intaf, camina de un lado a otro por esta 'UCI de las eólicas' cuyos pacientes son las piezas mecánicas que logran que los 'molinos' que dan energía al mundo se mantengan con vida.

Iberdrola, Endesa, Acciona, Naturgy y decenas de multinacionales extranjeras provenientes de Noruega, de Estados Unidos, de Francia, de distintos países de América Latina, hasta tecnólogas como Siemens Gamesa y Vestas Eolica, acuden a sus instalaciones en busca de una empresa que mantenga sanos sus parques eólicos. Intaf es la única corporación en España, y una de las pocas de Europa, que ofrece a sus clientes un servicio circular: desde la producción de piezas y soluciones de I+D hasta el mantenimiento y reparación integral de sus parques de producción de energía. Son una rara avis en el sector; un negocio familiar que ha erigido un imperio a la sombra del batir de los álabes.

Su base de operaciones se sitúa en Narón, comarca de Ferrolterra, Galicia, y la escena antes descrita se desarrolla en los talleres de SincroMecánica, una de las seis compañías que conforman el conglomerado empresarial de Franco. El resto, Tecman, Cogaltra, Neodyn, Promecan, Evolventia, todas fundadas por él e integradas en Grupo Intaf, algunas con capital externo, perfeccionan algunas de las piezas críticas de las fragatas F-110 que produce Navantia, uno de sus socios predilectos; preparan los revestimientos de los sistemas de torpedos de los submarinos S-80 de la Armada; o fabrican, ayudados de robots de última generación, los jackets, las bases sobre las que se erigen los aerogeneradores de los parques eólicos marinos.

Trabajadores de SincroMecánica reparan una pieza de un aerogenerador. E. E.

Un operario de Grupo Intaf en las instalaciones de Tecman. E. E.

"Nuestro sector es todo aquel donde haya actividad mecánica", explica José Ramón Franco mientras abre a EL ESPAÑOL | Porfolio la 'sala de cirugía' de su empresa, donde un equipo de ingenieros y mecánicos arregla y ensambla los engranajes de un aerogenerador. El ritmo de AC/DC que brota de los casetes de los trabajadores se solapa con el estertor de las grúas. "Tenemos fuertes vínculos con el sector naval y el siderúrgico, pero nuestro mayor volumen de negocio proviene del eólico. Desde SincroMecánica damos soporte a la reparación de todos los trenes de potencia, que es la parte más compleja desde el punto de vista mecánico, lo más crítico".

La 'pequeña' empresa familiar de Franco arrancó hace 83 años como un taller de fabricación y reparación de herramientas agrícolas. Hoy factura decenas de miles de euros cada año y cuenta con más de 200 empleados en su plantilla. "Intaf viene del acrónimo Industrias y Talleres Franco, la empresa familiar creada por mi padre y mi madre en los años 40. Él era herrero de profesión, así que decidieron montar un tallercito".

Así fue como se puso la primera piedra de lo que estaba destinado a convertirse en un imperio que, poco a poco, conforme Ferrol avanzó en su proceso de industrialización tras la Guerra Civil, fue entablando vínculos con las grandes empresas locales, como la antigua Bazán, actual Navantia, que empezó a solicitar la experiencia de los Franco para preparar algunas de las piezas de sus embarcaciones.

"La parte energética es importante, pero también estamos vinculados al sector naval y hacemos toda la ingeniería relacionada con la construcción naval-mecánica. Preparamos componentes para grandes barcos cargueros que van a parar a China o Corea del Sur. También elaboramos componentes estructurales y críticos para las fragatas F-110 que construye Navantia".

José Ramón Franco repara los aerogenerador de toda Europa: "Con 16 años deje la escuela y cogí el relevo de la empresa"

José Ramón tomó el testigo familiar hace ya cincuenta años, cuando sólo tenía 16. "Corría el año 1972. Mi misión era tratar de cambiar las cosas. Empezamos a darle una vuelta al modelo de negocio e implementar nuevas empresas que se adaptaran a la evolución de los mercados. Nuestro primer gran cambio fue venirnos aquí. Antes Intaf estaba en un núcleo urbano, en un local de 180 metros cuadrados".

Hoy, sin embargo, el grupo de Franco cuenta con dos gigantescas naves industriales que suman 20.000 m2 de superficie total y extiende los tentáculos de su expertise sobre numerosas áreas. Su target es el parque eólico español, que ya suma 22.000 máquinas y 30.000 megavatios instalados. "Nuestro mayor valor distintitvo es que nosotros tenemos un entramado que cubre todos los procesos", asegura Jorge Sanesteban, responsable de producción de SincroMecánica.

Detalle de una de las máquinas operativas en las instalaciones de Grupo Intaf. E. E.

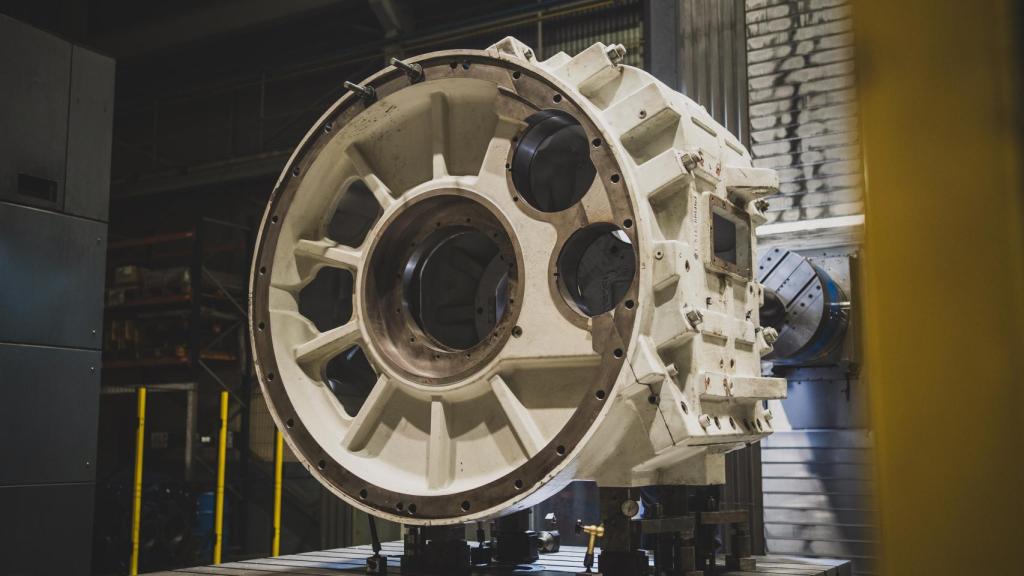

Vista de una de las piezas del interior del taller de Grupo Intaf. E. E.

"Solemos decir que no tenemos demasiados competidores porque no quedan muchas empresas que se hayan introducido en ese sector al mismo tiempo que nosotros. Al principio, sólo un 2% o un 5% de nuestra facturación dependía del sector eólico, pero como estábamos vinculados a la antigua Bazán, que empezó a construir parques eólicos con un tecnólogo danés, empezamos a fabricar los componentes de las máquinas". Poco a poco los Franco fueron integrándose en el sector: primero arreglando los aerogeneradores a pie de máquina; después, trayéndolos a sus instalaciones y fabricando ellos las propias piezas de repuesto.

PREGUNTA.– ¿Cual es la parte del proceso en la que ustedes intervienen?

RESPUESTA.– Todo lo que tiene que ver con la mecánica. Al principio, nosotros hacíamos el mantenimiento y la operación en el parque, lo que se conoce como intervenciones a pie de máquina. Ahora nos hemos centrado más en la reparación en taller. Arreglamos las cajas múltiples de la máquina, los chasis que soportan todos los componentes. Después, desarrollamos soluciones de ingeniería orientadas a facilitar el mantenimiento de esas máquinas, como útiles o procedimientos específicos, y colaboramos con nuestro cliente ofreciendo soluciones a medida que no se hacen en ninguna otra parte del mundo. Prácticamente SincroMecánica fue creada para dar soporte a toda la parte mecánica de las máquinas, la más sensible.

P.– ¿Cómo acaban en este mercado?

R.– Por la relación con la antigua Bazán. Dentro de esa estructura de Ferrol había un área de construcción naval, otra de reparación y otra destinada a dar cobertura a las necesidades de desarrollar equipos de producción energética basado en centrales térmicas nucleares. Eso lo cubrimos. Después, entramos en el mantenimiento y operación de parques eolicos. Derivado del conocimiento que teníamos de la máquina, empezamos a ver sus tripas por dentro, comprendiendo el potencial que había vinculado a la parte mecánica. Fruto de la evolución nace SincroMecánica, con la especialización en el ámbito eólico, concretamente en el de la reparación.

P.– ¿A qué otros sectores le han ofrecido servicios?

R.– Hemos hecho trabajos con la siderúrgica local a través del mantenimiento y fabricación de repuestos; en el sector portuario damos mantenimiento a todo tipo de instalaciones; en el sector de la madera igual, y ahora hemos empezado con el aeronáutico, que es significativo, porque es crítico, donde fabricamos utillaje para ITP, un fabricante de turbopropulsores.

P.– ¿Cuál es la vida útil de un parque eólico? ¿Estamos llegando a un punto de obsolescencia de nuestro sistema de producción energético?

R.– Es relativo, porque ahora se está alargando. Pero diría que unos 25 o 35 años. Sobre si está obsoleto... depende. Antes había proyectos eólicos que duraban menos de 20 y, una vez amortizado, se achatarraban los componentes. Pero la vida útil de las máquinas se está alargando más de lo previsto, lo cual, para nosotros, es una ventaja: más tiempo implica más mantenimiento.

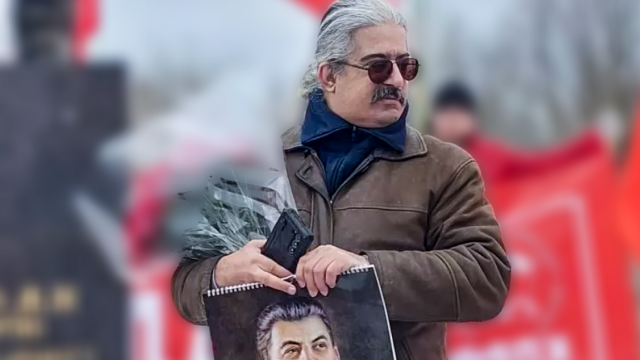

Juan José Taibo, director general de SincroMecánica. E. E.

Torpederos submarinos

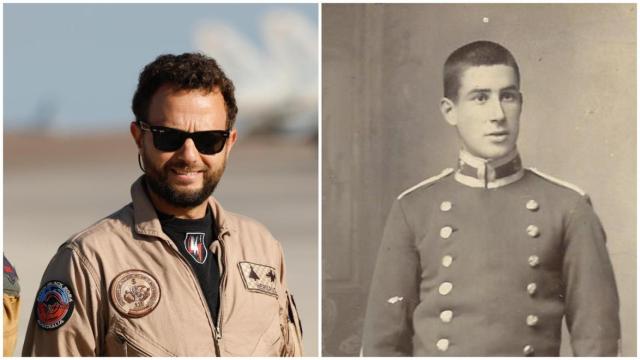

Juan José Taibo Rey, director general de SincroMecánica, toma el relevo a José Ramón Franco. Este exmilitar y técnico naval, que lleva 27 años en Grupo Intaf, es su brazo derecho. Mientras muestra a este diario varias máquinas de tornos de control numérico, horizontales, verticales, unos gigantescos ejes de piezas navales, la carcasa de una multiplicadora, palas de hélices de barcos, tubos de bocina de cargueros e innumerables máquinas cuyo uso y significado parecen un misterio para cualquier persona de a pie, confiesa que más allá de su línea eólica, Intaf tiene una potente rama militar. "Aquí debéis tener cuidado con lo que enseñáis, porque tenemos clientes especiales que no quieren revelar la tecnología que usan para sus equipos".

"Nosotros no tenemos muchos competidores", explica Taibo. "Desde los años ochenta en adelante nos hemos volcado en el sector energético eólico convencional, pero hemos tocado otros palos. Desde los ochenta, la central térmica de As Pontes era nuestro cliente. La antigua Bazán fabricaba turbinas para la mayor parte de centrales nucleares y térmicas, y como tenía una planta de una capacidad brutal, arrastró a empresas locales como la nuestra y quedamos vinculados con ellos para siempre. Y, efectivamente, estamos metidos en el sector naval-militar".

Taibo hace un parón. "Trabajamos en los astilleros creando piezas para todos los buques de guerra. Hacemos componentes críticos de las fragatas, como aletas estabilizadoras, que es un elemento estructural mecanizado que lleva calderería, o algunas de las escotillas. Y, después, hemos trabajado para una compañía inglesa que nos pedía componentes cuyo destino eran los submarinos S-80 de Navantia, los de la Marina española. Eran piezas que pertenecían al sistema de lanzamiento de torpedos. Son unas piezas estructurales y mecánicas; no conocemos dónde está emplazado, pero sabemos, por los planos, que son para los torpederos".

Concluye el breve tour por las instalaciones del Grupo Intaf y tanto Franco como Taibo se despiden con un caluroso apretón de manos. A las afueras de Narón, los mal llamados 'molinos' de viento secundan la carretera como mastodontes de hierro, haciendo posible, en momentos pico, que hasta el 40% de la energía de España provenga de su movimiento. Los ingenieros y mecánicos de SincroMecánica, alerta las 24 horas ante cualquier incidente, son quienes velan por que nunca cese su actividad.